Высокочастотная и лазерная сварка: Какое оборудование для производства труб выигрывает по качеству?

Вы пытаетесь выбрать правильную технологию сварки для достижения превосходного качества труб? Это решение очень важно, поскольку неправильный выбор может привести к производственным дефектам, увеличению количества брака и нарушению целостности продукции, что в конечном итоге скажется на вашей итоговой прибыли и репутации на рынке. Четкое понимание фундаментальных различий в качестве между высокочастотная (ВЧ) сварка и лазерная сварка1 это важнейший первый шаг к осознанному и выгодному вложению средств в вашу производственную линию.

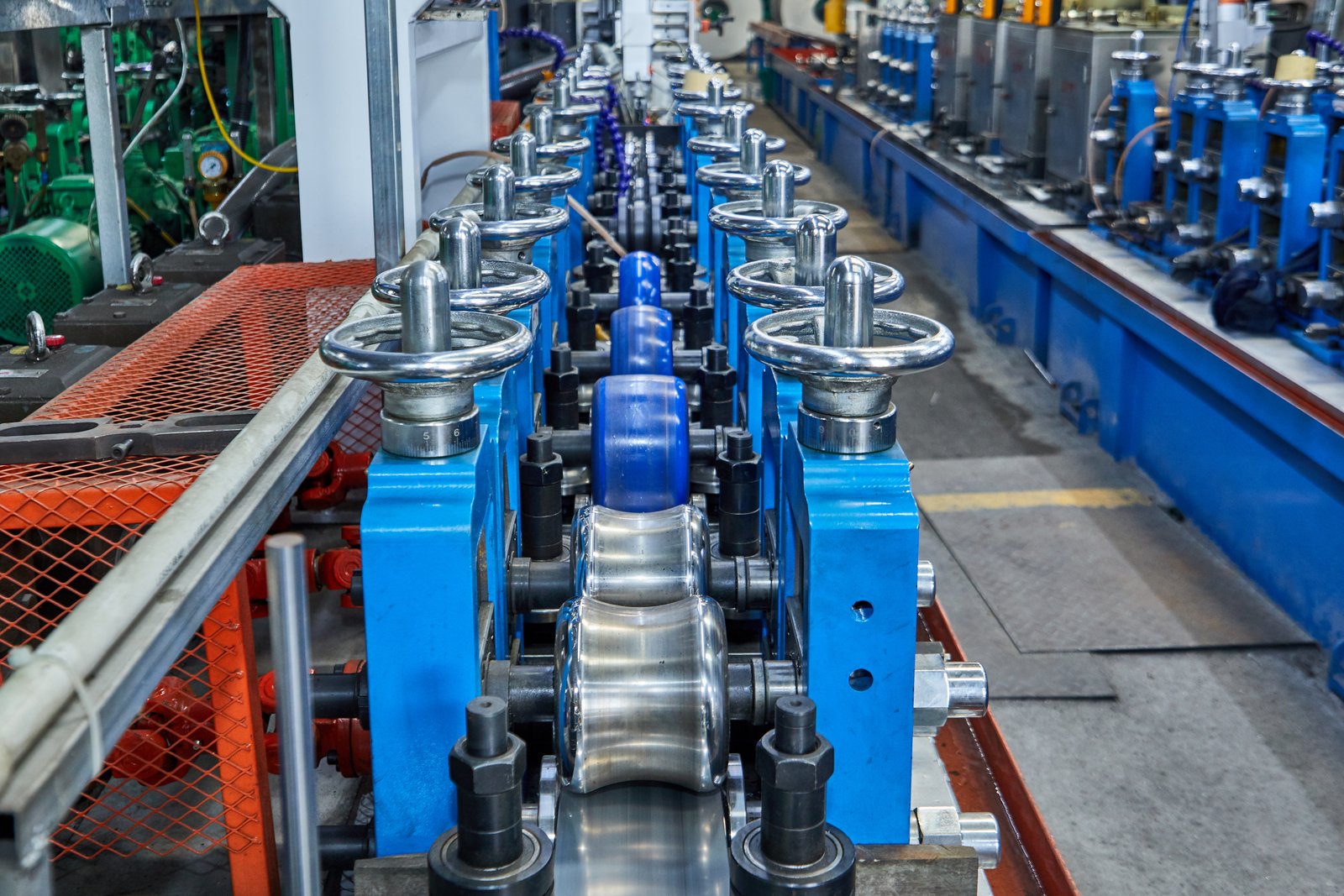

Высокочастотная сварка (HF) известна своей высокой скоростью производства и экономичностью, обеспечивая прочный кованый шов, подходящий для широкого спектра промышленных применений. Лазерная сварка, напротив, обеспечивает непревзойденную точность, создавая узкий, чистый шов с минимальной зоной термического воздействия, что делает ее превосходной для труб высокой спецификации, эстетичных или тонкостенных.

Спор идет не о том, какая технология лучше, а о том, какая из них идеально подходит для конкретной области применения, материалов, объема производства и, что самое важное, вашего определения "качества". Что это - прочность, безупречная отделка или абсолютная точность размеров? За 15 лет работы я помог бесчисленному количеству клиентов принять это решение, и правильный ответ всегда начинается с тщательного анализа требований к конечному продукту.

Выбор сварочной системы - одно из самых важных решений, которое может принять производитель труб, оказывающее долгосрочное влияние на эффективность работы, стоимость метра и позиционирование бренда. Само понятие "качество" многогранно. Для производителя конструкционной стали для строительства качество означает постоянную прочность на разрыв и целостность сварного шва под нагрузкой, где скорость и надежность, отличительные черты наших высокочастотных сварочных линий, имеют первостепенное значение. Для другого клиента, работающего на рынке элитной мебели, качество определяется бесшовным, невидимым сварным швом на полированной нержавеющей стали. Это требует иного технологического подхода. В компании XZS мы начинаем каждую консультацию не с рекламы оборудования, а с вопроса: "Что означает идеальная труба для ваших клиентов?". Такая философия гарантирует, что решение, будь то HF или другая технология, будет идеально подобрано для достижения конкретного представления о качестве.

В чем заключаются основные различия между технологиями высокочастотной и лазерной сварки?

Чувствуете себя потерянным в технических характеристиках, отличающих высокочастотную и лазерную сварку? Эта неопределенность может привести к значительным инвестициям в производственную линию, которая не соответствует вашим производственным целям, создавая дорогостоящую неэффективность и разочаровывающие проблемы контроля качества с первого дня работы. Давайте разберемся в этих двух основных технологиях, разложив их по полочкам фундаментальные принципы работы, подачи энергии и формирования сварного шва2.

Основное различие заключается в способе нагрева и соединения. Высокочастотная сварка (ВЧ-сварка) использует электрический ток для нагрева кромок полосы до температуры ковки перед тем, как сжать их вместе, в то время как лазерная сварка использует высококонцентрированный луч света для расплавления и сплавления материала с предельной точностью.

Понимание этих фундаментальных различий - не просто академическое упражнение, а практическая необходимость для любого производителя труб. Механизм выделения тепла - будь то индуцированный электрический ток или сфокусированный свет - напрямую диктует такие важные производственные результаты, как скорость линии, металлургические свойства конечного продукта и степень необходимой послесварочной обработки. Я вспоминаю одного клиента, крупного производителя автомобильных компонентов, который расширял производство выхлопных систем из высококачественной нержавеющей стали. Им нужно было знать, достаточно ли их глубокого опыта в области высокочастотной сварки или же материальные и эстетические требования этого нового рынка требуют перехода на лазерные технологии. Их вопрос подчеркивает важную мысль: технология должна соответствовать области применения, а не наоборот.

Стремясь помочь клиентам оптимизировать производство, мы часто начинаем с изучения самой физики каждого процесса сварки. Такое глубокое понимание выводит разговор за рамки простых скоростей и подач, вместо этого мы фокусируемся на том, как каждый метод будет взаимодействовать с конкретным материалом для получения желаемых качественных характеристик в конечной трубе. Такой комплексный подход позволяет избежать дорогостоящих несоответствий между технологией и применением.

Физика выделения тепла: Индукция против концентрированного света

Основное различие начинается с того, как энергия подводится к стальной полосе. Высокочастотная сварка основана на принципах электромагнетизма. В типичном индукционном высокочастотном процессе ток высокой частоты, обычно в диапазоне от 200 до 700 кГц, подается в материал через катушку. Благодаря явлению, известному как "кожный эффект"3Ток концентрируется на поверхности стали. Когда сформированная, но еще не сваренная труба проходит через сварочную коробку, ее края сходятся в форме буквы "V". При этом "эффект близости"4 заставляет ток течь по этим краям, нагревая их до пластичной, пригодной для кузнечной сварки температуры около 1350°C за доли секунды.

Лазерная сварка, напротив, использует фотонную энергию. Лазерный резонатор, либо CO₂, либо, что более распространено сегодня, волоконный лазер, генерирует высококогерентный и сфокусированный луч света. Этот луч действует как невероятно точный и интенсивный источник тепла, доставляя свою энергию в очень маленькое пятно на материале. Плотность мощности настолько велика, что расплавляет материал, часто создавая эффект "замочной скважины", когда материал испаряется, позволяя лучу проникать глубоко и создавать сварной шов плавлением по мере продвижения машины вдоль шва. Этот процесс отличается точностью, цифровым управлением и принципиально иным изменением состояния металла - из твердого в жидкое и обратно в твердое.

Различные методы нагрева имеют огромное значение. Если для 2-дюймовой трубы можно использовать высокочастотный сварочный аппарат мощностью 150 кВт, то лазерная система может потребовать всего 4-6 кВт. Однако плотность энергии лазера на порядки выше. Исследования ведущих институтов, таких как Институт Фраунгофера по технологии материалов и пучков, показали, что зона термического влияния (HAZ) при лазерной сварке может быть на 75% меньше, чем при обычной сварке при той же толщине материала. Это не просто незначительная деталь, это критический фактор, который напрямую влияет на металлургические свойства, прочность и коррозионную стойкость конечной трубы.

Формирование сварного шва: Давление при ковке и плавление

После нагрева метод соединения двух кромок также принципиально отличается. При высокочастотной сварке после достижения кромками оптимальной температуры они с огромной силой прижимаются друг к другу набором прижимных валков. Это процесс ковки в твердом состоянии. Давление имеет решающее значение, так как оно выдавливает все окислы, примеси и расплавленный материал с поверхности раздела, которые образуют внутреннюю и внешнюю "бусину" или "раструб". Этот шарик содержит потенциальные дефекты и впоследствии удаляется в линии с помощью инструментов для зачистки, оставляя после себя чистый, однородный кованый шов.

Лазерная сварка, напротив, представляет собой процесс плавления. Кромки полосы плотно соприкасаются, и лазерный луч расплавляет их, создавая небольшой общий бассейн расплавленного металла, который застывает, образуя шов. Это "автогенная" сварка, то есть присадочный материал обычно не добавляется. Получаемый в результате сварной шов отличается узостью и гладкостью поверхности. Поскольку материал расплавляется и вновь затвердевает, металлургия сварного самородка представляет собой литую структуру, которая благодаря быстрому охлаждению является чрезвычайно мелкозернистой и прочной.

Выбор между кованым и плавленым швом имеет прямые последствия для контроля качества. Кованый высокочастотный сварной шов невероятно прочен и зачастую прочнее исходного материала. Однако процесс должен быть идеально контролируемым, чтобы избежать таких проблем, как неполное сплавление или трещины на крючках, а процесс наплавки должен быть точным, чтобы избежать дефектов поверхности. Лазерная сварка плавлением обеспечивает безупречный, часто эстетически идеальный шов, но она менее щадящая к отклонениям в подгонке шва. Слишком большой зазор может привести к недозаполнению шва, что является критическим дефектом при работе под давлением. Наши производственные линии XZS устраняют эту проблему, обеспечивая исключительную точность формовки перед сварным швом, гарантируя идеальное оформление кромок при любой технологии.

Скорость работы и взаимодействие материалов

С коммерческой точки зрения скорость производства - это жизненно важное отличие. Высокочастотная сварка - это синоним высокой скорости. Наши интеллектуальные производственные линии XZS могут достигать скорости более 100 метров в минуту для некоторых профилей труб и материалов, особенно углеродистой стали и стандартных сортов нержавеющей стали. Такая высокая производительность делает их исключительно экономически эффективным решением для производства больших объемов промышленных, конструкционных и механических труб, где способность наших машин достигать коэффициента использования материала до 98% обеспечивает значительное конкурентное преимущество.

Лазерная сварка традиционно является более медленным процессом. Хотя современные мощные волоконные лазеры значительно сокращают этот разрыв в скорости, типичная скорость может составлять от 5 до 40 метров в минуту, что в значительной степени зависит от толщины материала и требуемой глубины провара. Однако сила лазера заключается не в скорости, а в невероятной точности и контроле. Это делает его лучшим выбором для материалов, чувствительных к тепловому воздействию, таких как современные высокопрочные стали (AHSS), титан и некоторые дуплексные нержавеющие стали. Низкий, контролируемый нагрев предотвращает нежелательные металлургические изменения, что делает его незаменимым для высокопроизводительных применений.

Рассмотрим двух наших клиентов. Один из них производит оцинкованные стальные трубы для сельскохозяйственных сооружений. Для них основными факторами являются стоимость метра и долговечность. Наша линия высокочастотной сварки в тяжелых условиях - идеальное решение, обеспечивающее необходимую скорость, надежность и прочность. Другой клиент производит тонкостенные трубы малого диаметра для медицинских приборов. Здесь требуются безупречная обработка поверхности, отсутствие загрязнений и абсолютная стабильность размеров (наши линии обеспечивают допуск ≤ ±0,05 мм). Для них более низкая скорость лазерной сварки - это небольшая цена за непревзойденное качество и минимальную последующую обработку, что делает ее единственным приемлемым выбором.

| Характеристика | Высокочастотная (ВЧ) сварка | Лазерная сварка |

|---|---|---|

| Механизм | Индукционный нагрев + давление при ковке | Концентрированный луч света + термоядерный синтез |

| Потребление тепла | Высокая общая плотность, низкая плотность | Низкая общая плотность, высокая плотность |

| Зона сварки | Расширенная зона теплового воздействия (HAZ) | Узкий, точный HAZ |

| Металлическая шпатлевка | Не требуется | Опционально, для специальных применений |

| Сварная бусина | Значительная внутренняя/внешняя борозда (требует нарезки швов) | Маленькая, гладкая бусина (минимальная отделка) |

Как технология сварки влияет на общее качество производства труб?

Знаете ли вы, как выбор технологии сварки напрямую влияет на конечное качество и эксплуатационные характеристики ваших труб? Это решение далеко не тривиально. Несоответствие между процессом сварки и требованиями приложения может привести к появлению скрытых дефектов, нарушению целостности конструкции, снижению коррозионной стойкости, ухудшению эстетической привлекательности продукта, что в конечном итоге запятнает репутацию вашего бренда как качественного. Давайте рассмотрим важнейшие способы, с помощью которых метод сварки определяет качество труб, начиная с их глубокой металлургической структуры и заканчивая окончательной отделкой поверхности.

Технология сварки в значительной степени определяет качество трубы, контролируя зону термического влияния (ЗТВ), целостность сварного шва и состояние поверхности. Используемый метод напрямую влияет на структуру зерна, возможность возникновения дефектов и необходимость послесварочной обработки, определяя тем самым общие характеристики трубы.

"Качество" в нашей отрасли - это не единая универсальная метрика; это совокупность нескольких важнейших факторов, в первую очередь металлургической прочности, точности размеров и состояния поверхности. Процесс сварки - это сердце, которое вливает жизнь - или дефекты - во все три эти области. Количество тепла, вводимое во время сварки, не просто соединяет металл; оно активно преобразует его внутреннюю зернистую структуру в зоне, окружающей сварной шов. Однажды я работал с клиентом из сектора сантехники премиум-класса, который производил трубки из нержавеющей стали с высокой степенью полировки для дизайнерских смесителей и сантехники. Они столкнулись с постоянной проблемой: после полировки вдоль сварного шва появлялась едва заметная "дымка" или обесцвечивание. Сварной шов был прочным, но эстетический недостаток, с которым не хотел мириться рынок. Первопричиной была слишком большая зона термического влияния, создаваемая устаревшим сварочным оборудованием. Поняв, как именно их технология изменяет металлургию материала, мы смогли определить проблему и предложить решение. Этот случай прекрасно иллюстрирует, почему мы должны смотреть не только на видимый шов, но и на самые микроструктура сварных стальных труб5 чтобы по-настоящему овладеть качеством.

Поэтому выбор процесса сварки - это инженерное решение с далеко идущими последствиями. Речь идет о прогнозировании и контроле изменений, которые произойдут в материале при превращении его из плоской полосы в высокопроизводительную трубу. В компании XZS наш консультативный подход, подкрепленный передовыми лабораториями моделирования, направлен на моделирование этих изменений до того, как будет изготовлен один кусок стали. Мы помогаем нашим клиентам визуализировать влияние размера HAZ, профиля сварного шва и потенциальных искажений на их конкретное изделие. Эта проактивная стратегия необходима любому производителю, который серьезно относится к поставке не просто продукции, а обещания бескомпромиссного качества для своих клиентов.

Металлургическая целостность и зона термического воздействия (ЗТВ)

Сайт зона термического воздействия (ЗТВ)6 это область основного материала, которая не была расплавлена, но претерпела изменения в своей микроструктуре и механических свойствах под воздействием тепла от сварки. Размер, зерновая структура и профиль твердости HAZ являются, пожалуй, наиболее важными показателями качества сварки. Большая зона HAZ может стать слабым местом, потенциально снижая общую прочность трубы, а в случае нержавеющих сталей делая ее восприимчивой к межкристаллитной коррозии через явление, известное как сенсибилизация. Управление HAZ - это управление одним из самых значительных рисков для качества.

Высокочастотная сварка, которая работает за счет нагрева большего объема металла до более низкой температуры (по сравнению с интенсивностью лазерной сварки), по своей природе создает более широкую зону контакта. Хотя сама линия кованого шва невероятно прочна, прилегающие к ней зоны термического воздействия подвергаются огрублению. Для многих применений это вполне приемлемо. Однако в условиях повышенных нагрузок или коррозионной среды расширение зоны термического влияния может потребовать проведения послесварочной термообработки, например отжига в линии шва, для нормализации зернистой структуры и восстановления исходных свойств материала. Это усложняет производственную линию и увеличивает ее стоимость.

В отличие от этого, чрезвычайно высокая плотность мощности и низкое общее тепловыделение Лазерная сварка в производстве труб7 приводит к значительному уменьшению зоны поражения. Исследование, опубликованное в журнале Журнал "Технология обработки материалов Сравнение труб из нержавеющей стали 304, сваренных обоими методами, показало, что ширина HAZ при лазерной сварке составляет около 0,5 мм, в то время как при сварке ТВЧ в аналогичных условиях она приближается к 2,0 мм. Такое четырехкратное уменьшение является решающим фактором для качества. Для такого компонента, как труба теплообменника, минимальный HAZ означает, что большая часть тела трубы сохраняет оптимальную теплопроводность и коррозионную стойкость исходного материала, что приводит к превосходным эксплуатационным характеристикам и более длительному и надежному сроку службы.

Характеристики сварного шва и образование дефектов

Качество самого сварного шва является еще одной основной точкой отличия. Сварной шов, полученный методом высокочастотной ковки, славится своей исключительной прочностью, часто превышающей прочность основного материала. Механическое давление удаляет примеси из шва, в результате чего получается очень чистая и прочная линия соединения. Однако этот процесс не лишен потенциальных "подводных камней". Он подвержен определенным типам дефектов, если не контролировать его в совершенстве, таким как неполное сплавление (при слишком низком нагреве или давлении выдавливания), крючковые трещины, возникающие из-за состояния края полосы, и потенциальные включения, если процесс шарфирования не оптимизирован для чистого удаления всей расстроенной бусины.

При лазерной сварке образуется глубокий, узкий сварной шов с мелкозернистой микроструктурой, похожей на литье, благодаря быстрому затвердеванию. Такая мелкозернистая структура часто повышает прочность сварного шва на растяжение и усталостную прочность. Процесс отличается цифровой точностью и обеспечивает исключительную повторяемость. Однако он сопряжен с определенными трудностями. Лазерная сварка очень чувствительна к подгонке шва; слишком большой или непостоянный зазор между кромками полос может привести к недоливу или полному прожогу. Кроме того, обеспечение надлежащего покрытия защитным газом имеет решающее значение для предотвращения пористости - дефекта, при котором пузырьки газа задерживаются в застывающем металле шва, создавая потенциальные пути утечки.

Я могу поделиться опытом клиента, который производит топливные рейки высокого давления для современных автомобильных двигателей. Для них целостность сварного шва - это вопрос безопасности и не подлежащих обсуждению эксплуатационных характеристик. Любая возможность утечки неприемлема. Хотя идеально контролируемый процесс высокочастотной сварки позволяет получить надежные трубы, исключительная последовательность и узкий, однородный профиль шва при лазерной сварке обеспечивают более высокую степень гарантии от микроскопических дефектов. Способность наших прецизионных трубопрокатных станов XZS поддерживать жесткие допуски на сформированную трубу еще до того, как она попадет к сварщику, имеет решающее значение для снижения рисков, связанных с любой из технологий, и обеспечивает наилучший возможный результат.

Обработка поверхности и точность размеров

Для все большего числа областей применения, от архитектурных элементов до полированных потребительских товаров, качество поверхности не является вторичной характеристикой - это главный знак качества. Здесь различия разительны. ВЧ-сварка по своей природе приводит к образованию значительного внутреннего и внешнего бисера (расплавления) из проплавленного, выходящего наружу материала. Эту бородку необходимо удалять в линии с помощью инструментов для рубки. Несмотря на то, что современные системы зачистки с ЧПУ невероятно точны, процесс все равно может оставить "след свидетеля" на поверхности. Для труб, которые будут окрашены или покрыты лаком, это не имеет значения. Но для изделий с высокой степенью полировки этот след может остаться видимым, нарушая эстетический вид.

Лазерная сварка имеет в этом отношении решающее преимущество. Она позволяет получить очень маленькую, гладкую и эстетически привлекательную сварную фаску, которая зачастую вообще не требует вторичной обработки. Это не только экономит один шаг в производственном процессе, но и обеспечивает действительно бесшовный внешний вид. Кроме того, низкое и концентрированное тепловое воздействие лазерного процесса сводит к минимуму термические искажения. Труба остается более прямой, а ее размерный профиль (округлость, овальность) остается более стабильным по всей длине. Именно поэтому наши интеллектуальные прецизионные трубопрокатные линии8которые гарантируют допуск ≤ ±0,05 мм, часто сочетаются с передовыми технологиями сварки, чтобы сохранить эту точность на протяжении всего пути к готовому изделию.

| Аспект качества | Влияние высокочастотной сварки (ВЧ) | Влияние лазерной сварки |

|---|---|---|

| Размер HAZ | Большие размеры, может потребоваться термическая обработка после сварки | Минимальный, сохраняет свойства исходного материала |

| Прочность сварного шва | Превосходное, кованое соединение, часто более прочное, чем родительский металл | Превосходный мелкозернистый сварной шов с высокой целостностью |

| Распространенные дефекты | Неполное срастание, трещины от крючков, дефекты рубцов | Пористость, высокая чувствительность к посадке и зазорам в стыках |

| Отделка поверхности | Требуется нарезка швов; возможен видимый след свидетеля | Гладкая, мелкая бусина; часто не требует отделки |

| Искажение | Повышенная вероятность термического искажения и овальности | Минимальные искажения; превосходный контроль размеров |

Каковы преимущества и недостатки качества высокочастотной сварки?

Вы рассматриваете возможность использования высокочастотной сварки для производства труб и нуждаетесь в четком, непредвзятом взгляде на ее качественные характеристики? Легко увлечься ее невероятной скоростью, но настоящий лидер в области качества знает, что объем производства должен быть сбалансирован с производительностью. Понимание как достоинств, присущих высокочастотной сварке, так и потенциальных компромиссов в области качества необходимо для разумного инвестирования в соответствии с ожиданиями вашего рынка.

Основным преимуществом высокочастотной сварки является ее способность производить исключительно прочный, кованый и чистый сварной шов на очень высоких скоростях. с характерным твердофазным соединением и вытеснением примесей. Однако его основными недостатками являются большая зона термического влияния (HAZ) и необходимость проведения процесса скарбирования, что может повлиять на эстетику поверхности.

На протяжении десятилетий высокочастотная сварка не зря является основой промышленной индустрии труб. Ее прочность и эффективность не имеют себе равных для огромного количества продуктов. Когда я работаю с клиентами, производящими конструкционные элементы, транспортировочные трубы или механические трубы, мы часто обсуждаем оптимизацию процесса ТВЧ, а не его замену. Качество, которое он обеспечивает, идеально подходит для этих целей, а зачастую и превосходит их. Кованое соединение надежно и хорошо изучено. Таким образом, проблема заключается не в фундаментальных возможностях технологии, а в управлении переменными процесса для максимального использования ее преимуществ при одновременном смягчении присущих ей недостатков. Речь идет о сочетании мощного сварочного аппарата с таким же точным и надежным трубопрокатным станом, как наши линии XZS, которые разработаны для обеспечения последовательности, необходимой для безупречного процесса высокочастотной сварки, час за часом, день за днем.

Глубокое погружение в плюсы и минусы качества высокочастотной сварки открывает историю баланса. Эта технология предлагает огромную мощность и скорость, которые, при использовании квалифицированного проектирования и точного контроля, позволяют получить продукцию выдающегося качества. с надежной автоматизацией процесса и высокой повторяемостью9. Главное - понять, в чем его преимущества, и внедрить правильные системы - от формовки до обрезки и определения размеров - для эффективного управления его немногочисленными, но важными ограничениями, связанными с качеством.

Преимущества: Превосходная прочность и чистота сварного шва

Наиболее значительным преимуществом сварки ТВЧ является металлургическая природа создаваемого соединения. Поскольку это процесс ковки в твердом состоянии, кромки двух полос соединяются ниже их температуры плавления. Огромное давление, создаваемое отжимными валками, служит двойной цели: оно сплавляет нагретые кромки вместе и одновременно выводит любые окислы, уловленные газы и другие примеси из зоны соединения. Эти загрязнения выталкиваются во внешнюю и внутреннюю зону (бусину), которая затем зачищается. В результате получается сварной шов чрезвычайно высокой чистоты, с мелкозернистой структурой, которая зачастую прочнее и пластичнее, чем сам материнский металл.

Этот "самоочищающийся" аспект процесса ковки является важнейшим преимуществом качества. В отличие от сварки плавлением, при которой примеси могут задерживаться в расплавленной сварочной ванне, сварка ТВЧ эффективно очищает линию соединения. Это приводит к значительному снижению риска возникновения таких дефектов, как пористость и трещины при затвердевании. В тех областях применения, где целостность конструкции является приоритетом номер один, например в компонентах автомобильных шасси, строительных лесах или трубах для транспортировки под высоким давлением, такой надежный, чистый и прочный сварной шов является решающим преимуществом.

Недавно мы сотрудничали с производителем труб класса API для нефтегазовой промышленности. Их требования к прочности сварного шва и допустимым дефектам являются одними из самых строгих в мире. Они выбрали один из наших усиленных трубопрокатных станов для тяжелых условий эксплуатации с современной системой высокочастотной сварки именно из-за этого преимущества. Строгие испытания, включая испытания на развальцовку, сплющивание и гидростатическое давление, неизменно демонстрируют, что точка разрушения находится в основном материале трубы, а не в сварном шве ТВЧ, что является окончательным доказательством превосходного качества соединения.

Преимущество: высокоскоростное производство с высокой степенью согласованности

Хотя скорость сама по себе часто рассматривается как показатель производительности, в контексте хорошо контролируемого процесса она становится преимуществом качества. Возможность работы производственной линии со скоростью более 100 м/мин, как это делают наши линии, требует, чтобы каждый компонент системы работал с исключительной стабильностью и точностью. Современные источники питания для высокочастотной сварки в сочетании с ПЛК и сенсорным экраном управления наших аппаратов XZS обеспечивают обратную связь в режиме реального времени и автоматическую регулировку мощности, частоты и давления прижима. Это обеспечивает постоянное поддержание оптимальных параметров сварки на протяжении тысяч метров продукции.

Такой высокий уровень автоматизации и контроля напрямую влияет на стабильное качество. Как только процесс настроен, риск человеческой ошибки или смещения процесса сводится к минимуму. Качество сварки первого метра производственной партии идентично качеству сварки последнего. Такой уровень повторяемости важен для крупных производителей, поставляющих продукцию OEM-производителям в таких отраслях, как автомобилестроение или производство бытовой техники, где по контракту требуются стабильные допуски на размеры (наши линии выдерживают ≤ ±0,05 мм) и механические свойства.

Клиент, производящий трубки для изготовления мебели, использует это преимущество с максимальной эффективностью. Хотя их эстетические требования высоки, они также предъявляют высокие требования к объему продукции. Постоянство нашей линии высокочастотной сварки позволяет им уверенно проводить крупные кампании, зная, что каждая трубка будет соответствовать жестким требованиям к размерам и прочности. Это снижает процент внутреннего брака и обеспечивает соблюдение сроков поставки клиентам без потери качества, что свидетельствует о том, что скорость, если ее контролировать, является мощным фактором стабильного качества.

Недостаток: зона термического воздействия и обработка поверхности

Основной недостаток ВЧ-сварки, связанный с качеством, имеет два аспекта, обусловленных природой процесса нагрева и соединения. Во-первых, как уже говорилось, при сварке образуется относительно широкая зона термического влияния (ЗТВ). Этот термический цикл может изменить микроструктуру стали, прилегающей к сварному шву, потенциально снижая ее твердость и, в случае аустенитных нержавеющих сталей, ее коррозионную стойкость. в зависимости от марки стали и применяемой послесварочной обработки10. Для стандартных применений углеродистой стали это часто не является проблемой. Но для более требовательных материалов или сред это требует дополнительной технологической операции, такой как отжиг шва, для восстановления свойств материала, что увеличивает стоимость и сложность.

Во-вторых, необходимо удалить кованую рану или шарошку, которая является неотъемлемой частью чистого сварного шва. Этот процесс зачистки является критически важным для качества. Если режущий инструмент установлен слишком глубоко, может образоваться выемка или "подшарфовка", ослабляющая стенку трубы. Если инструмент установлен слишком высоко, он оставляет остатки бусины, что является эстетическим и потенциально функциональным дефектом. Хотя наши передовые инструменты и системы управления обеспечивают высокую точность рубки, она остается механическим процессом резки, оставляющим видимые следы на поверхности трубы. Для изделий, требующих идеальной, зеркальной полировки, этот след может быть существенным недостатком качества, часто требующим длительной шлифовки и полировки, что увеличивает трудозатраты.

| Качество высокочастотной сварки | Преимущество | Недостаток |

|---|---|---|

| Металлургия сварных швов | Кованая связь отличается исключительной прочностью и чистотой благодаря удалению примесей. | Создает более широкую зону термического воздействия (HAZ), которая может изменить свойства материала. |

| Управление процессом | Высокоскоростной автоматизированный процесс обеспечивает стабильное и повторяющееся качество сварки. | Для некоторых материалов может потребоваться послесварочная термообработка (отжиг шва). |

| Риск дефектов | Низкий риск возникновения дефектов, связанных с синтезом, таких как пористость. | Восприимчивы к дефектам, связанным с технологическим процессом, таким как трещины на крючках или неполное сплавление. |

| Отделка поверхности | Процесс надежен и хорошо понятен. | Требуется зачистка бусин, которая может оставлять следы свидетелей и является критической контрольной точкой. |

Каковы преимущества и ограничения качества лазерной сварки при производстве труб?

Вы изучаете возможности лазерной сварки, чтобы удовлетворить требования к высокой точности и безупречной эстетике трубной продукции? Эта передовая технология обеспечивает невероятные преимущества в плане качества, но она не является волшебной пулей. Чтобы успешно использовать ее, вы должны понимать как ее замечательные возможности, так и эксплуатационные ограничения, чтобы убедиться, что она подходит для ваших материалов, набора навыков и производственных условий.

Основным преимуществом лазерной сварки является ее исключительная точность, в результате чего получается узкий шов с минимальной зоной термического влияния (HAZ) и превосходной отделкой поверхности. Основными ограничениями являются повышенная чувствительность к подгонке шва и повышенный риск возникновения пористости при отсутствии идеального контроля.

В моих беседах с производителями, выходящими на рынки с высокими требованиями, такими как медицинское оборудование, аэрокосмические компоненты или автомобильные детали премиум-класса, лазерная сварка часто оказывается в центре внимания. Ее способность обеспечивать безупречный, почти невидимый шов является мощным стимулом для инноваций в продукции. Один из наших клиентов, производитель архитектурных профилей из нержавеющей стали, перешел на лазерную систему, чтобы создавать острые, чисто угловые прямоугольные трубы, которые было просто невозможно получить с помощью традиционный процесс сварки и полировки ВЧ11. Точность лазера позволила им выиграть контракты на архитектурные проекты высокого уровня, где эстетика имела первостепенное значение. Однако они также поняли, что такой уровень точности требует столь же точного процесса формовки. Успех лазерной сварки напрямую зависел от качества подготовки кромок полосы на трубопрокатном стане.

Принять лазерную сварку - значит принять философию абсолютной точности. Она вознаграждает тщательную подготовку непревзойденным качеством результатов. Преимущества технологии являются преобразующими для правильного применения, но они сопровождаются строгими эксплуатационными требованиями. Понимание этого баланса - ключ к успешной интеграции этого мощного инструмента в вашу производственную экосистему и его использованию для создания продукции, которая действительно выделяется на рынке.

Преимущество: непревзойденная точность и эстетичная отделка

Самым большим преимуществом лазерной сварки является ее хирургическая точность. Высокофокусированный луч энергии создает чрезвычайно узкий и глубокий сварной шов, часто шириной менее 1 мм. В результате получается крошечная, гладкая и однородная бусина, которая часто не требует последующей шлифовки или отделки. В тех случаях, когда конечный внешний вид изделия является основным моментом продажи, например, при изготовлении мебели из полированной нержавеющей стали, сантехнической арматуры или декоративной отделки автомобилей, это является революционным преимуществом. Он исключает весь процесс послесварочной обработки и смешивания, что экономит время, трудозатраты и устраняет основной источник потенциальных дефектов поверхности.

Эта точность распространяется и на подводимое тепло. При лазерной сварке в трубу вводится минимальное количество общей энергии, что значительно уменьшает размер зоны термического влияния (HAZ). Как отмечается в данных таких источников, как Институт сварки (TWI), размер зоны термического влияния при сварке волоконным лазером может быть на 50-80% меньше, чем при обычной сварке. Это позволяет сохранить исходную микроструктуру и механические свойства исходного материала на гораздо большей части окружности трубы. Это очень важно для сохранения коррозионная стойкость нержавеющих сталей12 и для сварки современных термочувствительных сплавов без ухудшения их характеристик.

Такое сочетание безупречной поверхности и сохраненных свойств материала открывает новые возможности. Мы работали с производителем теплообменников, который перешел на лазерную сварку тонкостенных труб из нержавеющей стали. Минимальная зона термического влияния и отсутствие деформации позволили им использовать более тонкий материал (экономия средств) и создавать более компактные и эффективные устройства, поскольку трубки сохранили почти 100% от теоретической тепловой производительности. Это было улучшение качества, которое напрямую привело к конкурентному преимуществу продукта.

Преимущество: универсальность благодаря передовым и тонким материалам

Точное управление энергией при лазерной сварке делает ее исключительно универсальной, особенно при работе со сложными материалами. Она отлично подходит для сварки очень тонкостенных труб (до 0,2 мм и менее), где такие процессы, как высокочастотная сварка или сварка TIG, привели бы к слишком большому нагреву и вызвали бы значительные искажения или прожоги. Низкое общее тепловыделение гарантирует, что труба останется прямой, а ее размерный профиль останется верным, что является критически важным фактором, дополняющим жесткие допуски (≤ ±0,05 мм), для достижения которых предназначены наши фрезы XZS.

Кроме того, лазерная сварка является предпочтительным методом для многих современных материалов, которые становятся все более распространенными в высокопроизводительных приложениях. К ним относятся современные высокопрочные стали (AHSS) для облегчения автомобилей, титановые сплавы для аэрокосмической отрасли и медицинских имплантатов, а также суперсплавы на основе никеля для коррозионных сред химической обработки. Эти материалы часто очень чувствительны к термоциклированию. Быстрый нагрев и охлаждение, связанные с небольшим объемом расплава лазера, могут создать очень мелкую зернистую структуру в сварном шве, что часто благоприятно сказывается на механических свойствах этих современных сплавов.

Яркий пример - индустрия электромобилей (EV), где производители используют трубки с лазерной сваркой для систем охлаждения аккумуляторов. Эти трубки должны быть легкими, прочными, абсолютно герметичными и часто изготавливаются из специальных сплавов алюминия или нержавеющей стали. Точность и низкий уровень искажений при лазерной сварке необходимы для производства этих сложных и критически важных компонентов в соответствии с требуемыми стандартами безопасности и производительности, что демонстрирует роль технологии как фактора, способствующего созданию перспективных продуктов.

Ограничения: Чувствительность к подготовке и подгонке суставов

Основным ограничением лазерной сварки с точки зрения качества является ее требовательность. Точность процесса также является его самым большим ограничением: он требует столь же точного представления сварного соединения. Для автогенной лазерной сварки (без присадочной проволоки) зазор между двумя кромками полосы должен быть практически нулевым, обычно менее 10% от толщины материала. Любой значительный зазор приведет к образованию недозаполненного или утопленного сварного шва, который является серьезным дефектом качества и действует как концентратор напряжения. Это означает, что резка рулона и формовка трубы на стане должны быть исключительно точными и последовательными.

Такая чувствительность придает огромное значение качеству трубоформовочный стан13 который предшествует лазерному сварочному аппарату. Это классический сценарий "мусор внутрь, мусор наружу", но с очень дорогими последствиями. Фрезерный стан, который производит непостоянное представление кромок или формы трубы, сделает невозможным получение качественной лазерной сварки. Именно поэтому мы разрабатываем наши интеллектуальные прецизионные трубопрокатные станы, уделяя пристальное внимание конструкции валковой оснастки и жесткости рамы, чтобы обеспечить стабильный и точный профиль, необходимый для успешной лазерной интеграции.

Кроме того, этот процесс очень подвержен образованию пористости, если покрытие защитным газом не идеально. Небольшое, глубокое шпоночное отверстие должно быть защищено от воздействия атмосферы, чтобы предотвратить попадание азота и кислорода в сварной шов, что приведет к образованию газовых пор и нарушению целостности соединения. Это требует тщательного внимания к системам подачи газа и условиям окружающей среды, что добавляет еще один уровень критического контроля процесса.

| Качество лазерной сварки | Выгода | Ограничение |

|---|---|---|

| Геометрия сварного шва | Очень узкий, точный сварной шов с минимальной зоной контакта. | Очень чувствителен к подгонке стыков; требует практически нулевого зазора между кромками. |

| Отделка поверхности | Получает гладкую, небольшую шайбу, часто не требующую послесварочной обработки. | Более высокие капитальные вложения в оборудование и прецизионную оснастку. |

| Материальные возможности | Отлично подходит для тонкостенных труб и термочувствительных современных сплавов. | Подвержен пористости при недостаточном покрытии защитным газом. |

| Искажение | Очень низкое тепловыделение приводит к минимальным искажениям и высокой точности размеров. | Как правило, более низкая скорость производства по сравнению с высокочастотной сваркой. |

Какой метод сварки рекомендуется для обеспечения оптимального качества в конкретных условиях применения?

Вы видели сильные и слабые стороны обоих ВЧ-сварка и лазерная сварка14Но как сделать окончательный выбор для вашего конкретного продукта? Главное - перестать искать какую-то одну "лучшую" технологию и начать сопоставлять процесс с целью. Оптимальный выбор требует четкой оценки уникальных требований к качеству вашей продукции, от механической прочности до эстетического совершенства, что гарантирует, что ваши инвестиции напрямую отвечают потребностям рынка.

Для крупносерийного производства конструкционных, механических или стандартных промышленных труб, где важны прочность и экономичность, рекомендуется использовать высокочастотную (HF) сварку. В тех случаях, когда требуется эстетическое совершенство, точность размеров или совместимость с тонкими или современными материалами, лучше использовать лазерную сварку.

Самые успешные производители труб, с которыми мне доводилось работать, - мастера выравнивания. Они согласовывают свое сырье, технологию производства и контроль качества с конкретными обещаниями, которые они дают своим клиентам. Это основной принцип, который мы поддерживаем в XZS. Я вспоминаю одного клиента, который производит как прочные сельскохозяйственные ограждения, так и высококачественные полированные трубы из нержавеющей стали для морских судов. Они не используют одну сварочную технологию для обоих видов сварки; они работают на специальных производственных линиях. Они используют надежную, высокоскоростную линию XZS для высокочастотной сварки ограждений и отдельную, более точную линию для производства продукции морского назначения. Такая стратегическая сегментация позволяет им добиваться оптимального качества и экономической эффективности для каждого рынка, а не идти на компромисс, пытаясь найти универсальное решение. Такой подход является отличительной чертой предприятия мирового класса.

Окончательная рекомендация никогда не касается машины в отдельности; она касается всей системы в целом. производственная экосистема и конечный продукт, который она создает15. Тщательно проанализировав требования конкретного применения и возможности каждой технологии сварки, производитель может создать мощную синергию, которая приведет к получению высококачественного продукта, производимого эффективно и прибыльно. Цель состоит в том, чтобы создать процесс, в котором преимущества выбранной технологии будут максимально использованы, а ее ограничения станут несущественными в соответствии с требованиями приложения.

Рекомендация для конструкционных и промышленных применений

Для основной части трубной промышленности, где механические характеристики, долговечность и стоимость за метр являются определяющими показателями качества, высокочастотная сварка остается бесспорным чемпионом. Сюда относятся такие изделия, как строительные материалы (строительные леса, опоры конструкций), трубы для транспортировки (воды, некоррозионных жидкостей) и механические трубы общего назначения для машин и оборудования. В этих условиях превосходная прочность кованого высокочастотного шва является значительным преимуществом. Более широкая зона термического влияния, как правило, не является фактором, ограничивающим производительность, для таких распространенных материалов, как углеродистая сталь и стандартные нержавеющие марки.

Ключом к достижению оптимального качества здесь является контроль процесса. Современная, хорошо обслуживаемая производственная линия, такая как наша линия сварки труб из углеродистой стали XZS HF, оснащенная высокоточными формующими валками, стабильным высокочастотным источником питания и автоматизированным управлением нарезкой, может производить миллионы метров труб с исключительным постоянством прочности и допусков на размеры. Высокий коэффициент использования материала (до 98%) и невероятная скорость производства напрямую способствуют снижению себестоимости, что позволяет производителям эффективно конкурировать на этих рынках с большими объемами продукции.

Например, крупный производитель оцинкованных стальных кабелепроводов для электропроводки не найдет существенных преимуществ в качестве при переходе на лазерную сварку. Дополнительные затраты и более низкая скорость окажутся пагубными, в то время как основные требования к качеству - прочность, долговечность и постоянный диаметр фитингов - идеально и наиболее экономично удовлетворяются высококачественным процессом высокочастотной сварки. Основное внимание следует уделить инвестициям в прочную, надежную линию высокочастотной сварки, которая минимизирует время простоя и изменчивость процесса.

Рекомендация для эстетических и прецизионных применений

Когда определение качества смещается и включает в себя эстетическое совершенство, точность на микроуровне и чувствительность материала, лазерная сварка становится очевидным и рекомендуемым выбором. В эту категорию входит широкий спектр продукции: мебель из высокополированной нержавеющей стали, архитектурные профили, где сварные швы должны быть незаметны, санитарно-техническое оборудование и медицинские приборы. Сюда также входят такие критически важные компоненты, как автомобильные выхлопные системы из тонкостенной нержавеющей стали16Гладкая внутренняя поверхность улучшает поток газа, а минимальная HAZ сохраняет коррозионную стойкость при высоких температурах.

В этих областях применения качественные преимущества лазерной сварки - гладкая, крошечная фаска, не требующая доводки, минимальные искажения и сохранение свойств материала благодаря крошечной зоне контакта - не просто "приятно иметь", это важные характеристики. Они позволяют создавать конструкции и обеспечивать такой уровень отделки, который просто недостижим при сварке ТВЧ. Более высокие первоначальные инвестиции и более низкая скорость производства оправдываются высокой ценой конечного продукта и снижением трудозатрат после сварки.

Рассмотрим производителя кухонной техники премиум-класса, который использует полированные трубки из нержавеющей стали 304 для ручек и отделки. Конечный пользователь будет ежедневно близко общаться с этим компонентом. Видимые следы от высокочастотной обдирки сразу же укажут на низкое качество. Используя лазерную сварку, производитель может изготовить идеально бесшовную трубу, что соответствует обещанию бренда о роскоши и внимании к деталям. Наши интеллектуальные прецизионные трубопрокатные линии обеспечивают идеальную платформу для этого, гарантируя идеальный профиль трубы до того, как она попадет на лазерный сварочный аппарат, что гарантирует безупречный результат.

Гибридный подход: Принятие решения

Самым важным шагом в процессе принятия решения является тщательная самооценка. Производитель должен выйти за рамки технических характеристик сварщиков и проанализировать истинные факторы качества своего конкретного продукта в условиях его конечного использования. Для этого необходимо задавать подробные вопросы и, в идеале, количественно оценивать ответы. Какова стоимость послесварочной шлифовки и полировки? Какова ценность использования более тонкого материала? Какова доля отказов на рынке из-за эстетических недостатков по сравнению с конструктивными нарушениями?

Данные, полученные в результате такого анализа, часто однозначно указывают на преимущество одной технологии над другой для конкретной линейки продукции. Это также позволяет вести более тонкий, основанный на данных разговор с партнером по оборудованию. Когда клиенты приходят к нам в XZS с таким уровнем самосознания, мы можем сразу перейти к настройке идеального решения, будь то одна из наших высокопроизводительных высокочастотных линий или прецизионный фрезерный станок, разработанный для бесшовной интеграции лазера.

В приведенной ниже таблице представлена упрощенная схема принятия решений, основанная на основных факторах применения. Это отправная точка для внутреннего обсуждения, призванная помочь вам взвесить факторы, которые имеют наибольшее значение для вашего бизнеса и ваших клиентов, и привести вас к выбору технологии сварки, которая действительно повысит качество вашей продукции.

| Водитель основного приложения | Рекомендуемые технологии сварки | Ключевое обоснование |

|---|---|---|

| Высокий объем производства и низкая стоимость | Высокочастотная (ВЧ) сварка | Непревзойденная скорость и эффективность при работе с товарными и промышленными трубами. |

| Структурная прочность и долговечность | Высокочастотная (ВЧ) сварка | Кованый шов отличается исключительной прочностью и надежностью при работе с углеродистыми и обычными сталями. |

| Эстетическое совершенство и отделка поверхности | Лазерная сварка | Получается гладкий, невидимый шов, практически не требующий послесварочной обработки. |

| Тонкостенные материалы (<1,5 мм) | Лазерная сварка | Низкое тепловыделение предотвращает деформацию и прогорание, обеспечивая стабильность размеров. |

| Передовые или термочувствительные сплавы | Лазерная сварка | Минимальная зона контакта сохраняет уникальные механические и коррозионные свойства материала. |

| Высокоточные допуски размеров | Лазерная сварка | Низкий уровень термических искажений помогает сохранить точный профиль, созданный формовочной фрезой. |

Заключение

В конечном итоге выбор между высокочастотной и лазерной сваркой зависит от вашего конкретного определения качества. Высокочастотная сварка - это экономически эффективная рабочая лошадка для промышленных применений, ориентированных на прочность, в то время как лазерная сварка обеспечивает точность и эстетическое совершенство, необходимые для высокоспециализированных, премиальных и тонкостенных изделий.

-

Узнайте о преимуществах и ограничениях высокочастотной и лазерной сварки при производстве труб ↩

-

Получите техническое сравнение того, как высокочастотная и лазерная сварка влияют на характеристики изделия ↩

-

Понять, как скин-эффект повышает эффективность высокочастотной сварки ↩

-

Узнайте, как эффект близости влияет на концентрацию тепла в процессе сварки ↩

-

Узнайте, как микроскопическая структура влияет на долговечность, производительность и риск разрушения труб. ↩

-

Найдите исчерпывающее объяснение и диаграммы, показывающие роль HAZ в производительности сварного шва ↩

-

Узнайте о практических различиях и влиянии на качество между лазерной и высокочастотной сваркой труб ↩

-

Изучите технологию, улучшающую допуски и качество сварки при производстве прецизионных труб ↩

-

Узнайте, как передовые системы управления обеспечивают стабильное и высококачественное производство на промышленных скоростях ↩

-

Узнайте о влиянии HAZ на свойства стали и о том, когда необходим отжиг шва ↩

-

Изучите различия между высокочастотной и лазерной сваркой при производстве труб из нержавеющей стали ↩

-

Понять влияние методов сварки на коррозионную стойкость нержавеющей стали ↩

-

Узнайте, как вспомогательное оборудование влияет на качество сварки при производстве труб с использованием лазера ↩

-

Сравните основы процесса, преимущества и промышленное применение обоих методов сварки ↩

-

Узнайте, как интеграция процессов влияет на общее качество продукции и производительность ↩

-

Оцените реальную производительность и преимущества лазерной сварки труб в автомобильных выхлопных газах ↩