Как оборудование для производства труб, управляемое искусственным интеллектом, изменит качество сварки в 2025 году

Вы столкнулись с проблемой несовместимых сварных швов и высокого процента брака при производстве труб? Эти дефекты не только приводят к потере дорогостоящих материалов, но и наносят ущерб вашей репутации и прибыли. Представьте себе будущее, в котором оборудование, управляемое искусственным интеллектом, предвидит и устраняет дефекты сварки в режиме реального времени, обеспечивая совершенство каждого произведенного метра.

Оборудование для производства труб, управляемое искусственным интеллектом, повышает качество сварки за счет интеграции датчиков, алгоритмов машинного обучения и систем обратной связи в режиме реального времени. Эта технология анализирует параметры сварки, выявляет аномалии и автоматически корректирует настройки оборудования для обеспечения стабильных высокопрочных сварных швов, значительно снижая количество дефектов и повышая общую эффективность производства в 2025 году.

Это не научная фантастика, это реальность, которую мы создаем в XZS. Более 15 лет я наблюдаю за развитием отрасли, но ничто не было столь преобразующим, как интеграция искусственного интеллекта. Это меняет правила игры, позволяя добиться точности, которую требуют наши клиенты. Давайте узнаем, как появилась эта технология и что она означает для вашей производственной линии сегодня.

Стремление к повышению качества сварных швов не является чем-то новым. На протяжении десятилетий производители стремились к совершенству, используя лучшие материалы и постепенно совершенствуя оборудование. Однако мы постоянно упираемся в потолок, продиктованный человеческим надзором и механическими ограничениями традиционных систем. Внедрение искусственного интеллекта представляет собой смену парадигмы, переход от реактивного решения проблем к проактивное обеспечение качества1. Считайте, что это не столько модернизация, сколько фундаментальное переосмысление производственного процесса. Используя данные о бесчисленных циклах сварки, модели ИИ могут выявлять закономерности и предсказывать результаты с точностью, превосходящей даже самого опытного оператора. Например, недавнее исследование показало, что мониторинг с помощью ИИ может сократить количество дефектов сварки до 40%. В компании XZS мы не просто добавляем искусственный интеллект, мы интегрируем его в основу наших процессов, сертифицированных по стандарту ISO 9001, гарантируя, что каждое оборудование, такое как наши интеллектуальные прецизионные линии для сварки нержавеющих сталей и труб, рождается умным.

Какова предыстория применения технологии искусственного интеллекта в производстве труб?

Задумываетесь, не является ли ИИ в производстве просто очередным мимолетным трендом? Игнорировать этот технологический скачок - значит отстать от конкурентов, которые уже используют его для повышения качества и снижения затрат. Понимание исторического контекста ИИ позволяет выявить его прочную основу и неизбежную траекторию трансформации в современном трубном производстве.

Технология ИИ в производстве труб возникла в результате эволюции автоматизации и обработки данных. Ранняя автоматизация опиралась на программируемые логические контроллеры (ПЛК) для базового управления, но ИИ вводит адаптивное обучение, используя данные датчиков и машинное обучение для оптимизации таких процессов, как сварка, в режиме реального времени.

Путь от простой автоматизации к интеллектуальному производству был долгим и отмечен ключевыми технологическими вехами. Я помню, как более десяти лет назад установка нашей первой линии с ПЛК считалась революционной. Она обеспечила новый уровень стабильности для наших клиентов, но это все еще была система, основанная на фиксированных командах - она не могла думать или адаптироваться. Настоящие перемены начались с появлением Индустрии 4.0, которая отстаивала идею взаимосвязанных, управляемых данными "умных фабрик". Эта философия заложила основу для внедрения ИИ. Это был не одномоментный переход, а постепенная эволюция, начавшаяся с массового сбора данных с датчиков, перешедшая в сложный анализ данных и, наконец, завершившаяся автономным принятием решений с помощью ИИ, которое мы видим сегодня. Эта эволюция была крайне важна. Без огромных массивов данных, собранных за годы работы тысяч машин по всему миру, современным алгоритмам ИИ не на чем было бы учиться. Именно эта богатая история данных позволяет нашим машинам не просто следовать инструкциям, а интеллектуально совершенствовать производственный процесс для достижения непревзойденного качества сварки. Эта эволюция от жестких команд к адаптивному интеллекту и есть истинная история развития ИИ в нашей области.

Путь к современным интеллектуальным трубопрокатным станкам был не одним скачком, а серией продуманных, эволюционных шагов. Каждый этап опирался на предыдущий, превращая наши станки из простых механических рабочих лошадок в сложных, думающих партнеров в производстве. Этот путь отражает наше собственное развитие в компании XZS, где мы находимся на переднем крае интеграции этих технологий, всегда ставя перед собой цель обеспечить нашим клиентам большую ценность и лучшие трубы. Переход от базовой, повторяющейся автоматизации к предиктивному и адаптивному управлению - путь, который коренным образом изменил возможности качества и эффективности сварки.

От программируемых логических контроллеров (ПЛК) к анализу данных

В начале моей карьеры ПЛК был бесспорным королем автоматизации. Мы построили свою репутацию на надежности наших промышленных прецизионных трубопрокатных станов, управляемых ПЛК. Для одного из клиентов в мебельном секторе Китая последовательность, которую он обеспечивал при производстве декоративных труб из нержавеющей стали, была огромным скачком вперед. Они могли производить тысячи одинаковых деталей с минимальными отклонениями. Однако система была изначально жесткой. Если новый рулон нержавеющей стали имел немного другие свойства материала или температура окружающей среды колебалась, могли появиться едва заметные дефекты сварки, которые опытный оператор должен был заметить и вручную скорректировать настройки. Машина прекрасно выполняла команды, но она не могла видеть результаты и понимать контекст.

Следующим важным шагом стала интеграция широкого спектра датчиков. Мы начали оснащать наши машины всеми необходимыми датчиками: температуры сварки, давления роликов, скорости формования и электрического напряжения. Так зародился сбор данных в нашей области. На тот момент машина все еще не могла самостоятельно устранить неполадки, но впервые она могла сообщить нам следующее почему возникал дефект. Эти данные стали источником жизненной силы для нашего отдела исследований и разработок. Теперь мы могли соотнести конкретные показания датчиков с конкретными результатами, что стало важнейшим шагом на пути к созданию прогнозирующих моделей.

Такой приток информации привел к разработке систем регистрации и анализа данных. Мы предоставили нашим клиентам интерфейсы, позволяющие группам контроля качества просматривать исторические данные о производительности, выявлять долгосрочные тенденции и вручную настраивать параметры для новых производственных партий. Подрядчик ОВКВ на Ближнем Востоке, использующий один из наших трубопрокатных станов большого диаметра, воспользовался этой возможностью для оптимизации производства промышленных труб. Проанализировав данные за несколько месяцев, команда определила идеальные настройки для минимизации смещения шва на особенно сложном сорте материала. Это было эффективно, но все же это был реактивный процесс, который в значительной степени зависел от квалифицированного человеческого анализа.

Рассвет машинного обучения в оптимизации параметров сварных швов

Настоящий прорыв произошел, когда мы перешли от человеческого анализа к машинному обучению (ML). Вместо того чтобы заставлять инженеров просматривать журналы данных, мы начали обучать алгоритмы, которые должны были делать это за них. Первоначальной целью была предиктивная оптимизация: может ли алгоритм, учитывая марку материала, толщину и желаемый диаметр трубы, предсказать идеальное сочетание сварочного тока, скорости перемещения и давления формовки? Мы использовали годы собранных нами данных датчиков для разработки этих моделей ML. Цель заключалась в том, чтобы перевести контроль качества с послепроизводственной проверки на предпроизводственную.

Я вспоминаю один из важнейших проектов крупного американского производителя автомобильных выхлопных систем. Их задача заключалась в производстве сложных компонентов из высокопрочной стали, где целостность сварного шва является вопросом безопасности и производительности. Мы интегрировали раннюю версию нашей системы управления с управлением ML в одну из наших интеллектуальных прецизионных линий для сварки нержавеющих стальных труб на их заводе. Мы передали системе тысячи точек данных с предыдущих запусков - как успешных, так и неудачных сварных швов. ИИ начал изучать тонкие сигналы в данных, которые предшествовали появлению таких распространенных дефектов, как пористость или подрез.

Результаты были получены незамедлительно и впечатляюще. Система начала предлагать уточненные настройки параметров перед каждым запуском, что привело к снижению уровня первичных дефектов на 15% в течение первого квартала. Для крупносерийного производителя это означает значительную экономию на отходах материала и повторной обработке. Это была убедительная демонстрация того, как ML может выступать в роли эксперта-консультанта, предоставляя информацию, которую могут упустить даже опытные операторы. Этот успех подтвердил наши значительные инвестиции в НИОКР и заложил основу для следующего, еще более амбициозного шага.

Возникновение адаптивных систем управления в реальном времени

Современный рубеж и технология, лежащая в основе нашей линейки машин 2025 года, - это адаптивное управление в реальном времени. Именно здесь ИИ переходит от роли консультанта к роли пилота. Мы замкнули петлю обратной связи. Вместо того чтобы просто предлагать изменения перед запуском, ИИ теперь может вносить коррективы за миллисекунды. во время сам процесс сварки. Этот скачок от прогнозирования к автономной коррекции - то, что действительно определяет интеллектуальный трубопрокатный стан сегодня.

Вот как это работает на наших машинах: Высокочастотные камеры и тепловые датчики направлены непосредственно на сварочный бассейн, отслеживая его геометрию, температуру и скорость охлаждения сотни раз в секунду. Эти данные в реальном времени поступают в систему управления с искусственным интеллектом. ИИ сравнивает эти данные в реальном времени со своей моделью "идеального" сварного шва, построенной на основе глубокого обучения. Если он обнаруживает незначительное отклонение - возможно, вызванное кратковременным колебанием мощности или микроскопической примесью в материале, - которое его прогностическая модель связывает с будущим дефектом, он мгновенно и автоматически регулирует какой-либо параметр, например мощность высокочастотного сварочного аппарата или скорость вращения роликов, чтобы компенсировать и обеспечить безупречный шов.

Эта возможность в корне изменила ценностное предложение. Речь идет не просто о снижении уровня брака, а о стремлении к нулевому уровню дефектов. Приведенная ниже таблица иллюстрирует эволюцию и эффект, который мы зафиксировали с помощью внутренних испытаний и данных клиентов, в частности показывая, как наши системы, управляемые искусственным интеллектом, достигают коэффициента использования материалов до 98% - значительное увеличение объема производства и прибыльности для наших клиентов.

| Сравнение характеристик | Традиционное управление с помощью ПЛК | Оптимизированная с помощью ML установка | Адаптивное управление с искусственным интеллектом в реальном времени (XZS 2025) |

|---|---|---|---|

| Парадигма управления | Реактивный / фиксированный | Предсказание / предварительный запуск | Проактивные / в процессе работы |

| Типичная частота дефектов | 2-5% | 1-2% | < 0,5% |

| Вмешательство оператора | Высокая / частая ручная настройка | Средний / Установочный надзор | Низкий уровень / Мониторинг системы |

| Использование материалов | ~92% | ~95% | До 98% |

| Адаптация | Низкий | Средний | Высокая (адаптируется к изменениям материала) |

Искусственный интеллект снижает количество дефектов сварки на 40%Правда

В тексте особо отмечается, что мониторинг с помощью искусственного интеллекта может снизить количество дефектов сварных швов до 40%.

ПЛК могут адаптироваться к изменениям материалаЛожь

В тексте объясняется, что ПЛК выполняют фиксированные команды, но не могут адаптироваться к колебаниям материала или изменениям окружающей среды.

Каким образом ИИ будет интегрирован в процессы производства труб в 2025 году?

Вам интересно, как теоретические обещания ИИ воплощаются в ощутимые преимущества на вашем производстве? Нежелание внедрять эту технологию означает наблюдение за тем, как конкуренты используют ее для достижения беспрецедентной точности и эффективности. Давайте рассмотрим конкретные, практические применения ИИ, которые преобразуют современные трубопрокатные заводы.

В 2025 году ИИ в производстве труб будет интегрирован в производство труб посредством предиктивного контроля качества с использованием машинного зрения, динамической оптимизации процессов, которая регулирует параметры сварки в режиме реального времени, и предиктивного технического обслуживания для прогнозирования износа оборудования и предотвращения дорогостоящих простоев, обеспечивая непрерывное и высококачественное производство.

Если выйти за рамки исторического развития, то практическое применение ИИ в 2025 году - вот где произойдет настоящая революция. В компании XZS мы сосредоточились на преобразовании сложных алгоритмов в надежные, реальные решения, которые решают самые насущные проблемы наших клиентов. Речь идет не о добавлении искусственного интеллекта ради новизны, а о целенаправленной интеграции, которая дает измеримые результаты - повышение производительности, безупречные сварные швы и более разумные операции. Мы видели, как клиенты из таких требовательных отраслей, как автомобилестроение и производство строительных материалов, преобразовывали свои производства, внедряя эти технологии. Для них искусственный интеллект - это уже не далекая концепция, а повседневная рабочая лошадка, обеспечивающая конкурентное преимущество. Интеграция выходит далеко за рамки только сварочной горелки; она охватывает весь жизненный цикл производства, от поступления материалов до окончательной резки. Давайте рассмотрим наиболее эффективные способы внедрения искусственного интеллекта в наши современные линии трубопрокатного производства и покажем, как эти интеллектуальные системы создают ощутимую ценность на производстве.

Современная волна интеграции ИИ практична, целенаправленна и направлена на решение самых насущных проблем в производстве труб. Речь идет о создании не только автоматизированной, но и интеллектуальной производственной линии, способной самостоятельно чувствовать, думать и действовать. В компании XZS мы стали пионерами в применении искусственного интеллекта в трех важнейших составляющих производственного процесса. Это не футуристические концепции; это проверенные на практике функции наших машин, работающих на заводах от Юго-Восточной Азии до Северной и Южной Америки, обеспечивающие конкретную отдачу от инвестиций за счет повышения качества, надежности и эффективности.

Мониторинг сварных швов и обнаружение дефектов в режиме реального времени

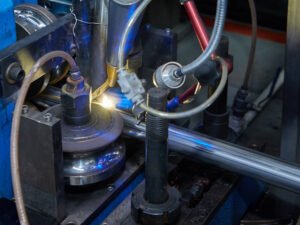

Это, пожалуй, самое важное применение искусственного интеллекта в нашей отрасли на сегодняшний день. Мы устанавливаем набор камер машинного зрения высокого разрешения, термодатчиков и вихретоковых тестеров непосредственно на сварочном посту на наших производственных линиях. Это оборудование обеспечивает непрерывный поток богатых данных о сварном шве в процессе его формирования. Это не просто видеопоток, а многослойный источник данных, который в режиме реального времени фиксирует геометрию сварного шва, его тепловую характеристику и целостность подповерхностного слоя.

Настоящий интеллект заключается в Алгоритмы компьютерного зрения ИИ2 мы разработали. Обученная на огромном запатентованном наборе данных, содержащем миллионы примеров как идеальных, так и дефектных сварных швов из различных материалов и в различных условиях, наша модель искусственного интеллекта способна мгновенно выявлять дефекты, которые зачастую невидимы невооруженным глазом. Она может обнаружить тонкие признаки подрезов, несовпадения кромок, точечных отверстий или пористости в тот самый момент, когда они начинают формироваться. При обнаружении дефекта система не просто подает сигнал тревоги; она мгновенно сопоставляет дефект с данными других датчиков (например, мощностью и скоростью сварки), чтобы диагностировать первопричину, и запускает адаптивную систему управления для внесения корректировок, восстанавливая сварной шов на лету.

Недавно я посетил клиента в Бразилии, который производит трубы высокого давления для нефтегазового сектора, где стандарты целостности сварных швов не подлежат обсуждению. Их новая производственная линия XZS, оснащенная нашей системой искусственного интеллекта, обнаружила повторяющееся, почти незаметное несоответствие шва. ИИ выявил первопричину, связанную с незначительным колебанием потока охлаждающей жидкости, подаваемой на сварочные индукторы, - проблема, которая ранее оставалась незамеченной, пока трубы не прошли послепроизводственные гидростатические испытания. Способность ИИ обнаружить и диагностировать эту проблему в режиме реального времени спасла нашего клиента от огромных затрат и репутационного ущерба, связанного с потенциальным отказом на месторождении.

Предиктивное техническое обслуживание и безотказность работы

Для любого производителя незапланированные простои - это основной источник упущенной выгоды. Традиционно техническое обслуживание было либо реактивным (починка оборудования после его поломки), либо профилактическим (замена деталей по фиксированному графику, независимо от того, нуждаются они в этом или нет). ИИ позволяет применять гораздо более интеллектуальный подход: прогнозируемое техническое обслуживание (PdM)3. Наши машины оснащены сотнями датчиков, которые следят за состоянием таких важных компонентов, как двигатели, подшипники, редукторы и ролики. Они отслеживают характер вибрации, рабочую температуру и потребление энергии.

Система искусственного интеллекта устанавливает высоко детализированную базовую линию "нормальной" работы каждого компонента. Затем она непрерывно работает в фоновом режиме, анализируя данные в поисках тонких аномалий, которые, как известно, являются предвестниками механического отказа. Например, он может обнаружить специфическую высокочастотную вибрацию в формующем ролике, которая указывает на то, что подшипник начинает изнашиваться, задолго до того, как это станет заметно для человека или вызовет производственные проблемы. Он может соотнести небольшое увеличение потребления энергии двигателем с увеличением трения из-за недостаточной смазки.

Когда ИИ обнаруживает такую закономерность, он не просто выдает общее предупреждение. Он отправляет конкретное предупреждение на приборную панель команды технического обслуживания, определяя точный компонент, подверженный риску, и предоставляя оценку его оставшегося срока службы. Я разговаривал с руководителем завода в Индии, который использует наши усиленные сварочные аппараты для тяжелых условий эксплуатации. Он рассказал мне, что наша система PdM помогла им добиться сокращения незапланированных простоев на 25% в первый год работы. Получая предупреждения за несколько недель до начала работ, его команда может планировать ремонт во время плановых остановок, заказывать детали точно в срок и избегать хаоса и расходов, связанных с внезапной поломкой во время критически важного производственного цикла.

Автоматизированное управление оснасткой и оптимизация быстрой переналадки

На современном рынке, особенно для сервисных центров и производителей, работающих с различными отраслями промышленности, такими как производство мебели или автомобильных деталей, гибкость производства имеет ключевое значение. Возможность быстро переналадить производственную линию с одного диаметра трубы или профиля на другой является основным конкурентным преимуществом. Однако такие переналадки традиционно занимают много времени и чреваты человеческими ошибками, что приводит к длительным простоям и напрасным затратам материала при первоначальной настройке. Наши системы, управляемые искусственным интеллектом, предназначены непосредственно для решения этой проблемы.

При выборе нового задания на сенсорном экране ПЛК искусственный интеллект не просто загружает параметры сварки, он оптимизирует весь процесс переналадки. Система получает доступ к базе данных всех имеющихся инструментов (роликов, губок и т. д.) и рассчитывает наиболее эффективную последовательность переналадки. Затем она предоставляет оператору пошаговые визуальные инструкции на панели управления, используя датчики для подтверждения того, что каждый ролик установлен в правильное положение и откалиброван должным образом, прежде чем переходить к следующему шагу. Этот процесс, управляемый искусственным интеллектом, сводит к минимуму количество ошибок и значительно ускоряет всю процедуру.

Кроме того, ИИ отслеживает жизненный цикл инструмента4. Он регистрирует часы работы и общую длину труб, изготовленных каждым комплектом роликов. Анализируя картину износа в соответствии с производственными данными, система может точно предсказать оптимальное время для обновления или замены набора инструментов, чтобы сохранить жесткие допуски точности ≤ ±0,05 мм. Мы провели сравнительный анализ наших систем с клиентом в Европе, которому необходимо часто переключаться между производством квадратных и круглых труб. Полностью ручная переналадка, которая раньше занимала у команды почти шесть часов, теперь постоянно выполняется менее чем за два с помощью нашей системы, управляемой искусственным интеллектом, что более чем в два раза увеличивает эффективную производительность линии при выполнении мелкосерийных заказов.

ИИ мгновенно обнаруживает дефекты сваркиПравда

Системы машинного зрения с искусственным интеллектом могут выявлять тонкие дефекты сварки, такие как подрезы или пористость, в режиме реального времени, зачастую раньше, чем их заметит человек.

Предиктивное обслуживание заменяет все человеческие проверкиЛожь

Несмотря на то, что ИИ улучшает техническое обслуживание за счет предиктивных предупреждений, специалисты все равно проводят финальные проверки и принимают решения о ремонте на основе рекомендаций системы.

С какими проблемами сталкиваются производители при достижении оптимального качества сварки с помощью технологии искусственного интеллекта?

Вы сомневаетесь в сложности внедрения искусственного интеллекта? Вы не одиноки. Первоначальные инвестиции и необходимость в новых навыках могут показаться пугающими. Если рассматривать эти проблемы без четкой стратегии, это может привести к провалу проектов и напрасной трате ресурсов, что не позволит вам воспользоваться всеми преимуществами ИИ.

Производители сталкиваются с несколькими ключевыми проблемами при внедрении искусственного интеллекта для обеспечения качества сварки, включая высокие первоначальные инвестиции в интеллектуальное оборудование, потребность в высококачественных и объемных данных для эффективного обучения моделей искусственного интеллекта, а также нехватку навыков, когда операторам требуется новое обучение для управления и взаимодействия с этими интеллектуальными системами.

Хотя преимущества искусственного интеллекта являются преобразующими, я считаю, что необходимо открыто говорить со своими клиентами о реалиях его внедрения. Путь к интеллектуальной фабрике не лишен трудностей. За годы помощи компаниям в модернизации их производственных мощностей я на собственном опыте убедился, где находятся потенциальные препятствия. Эти препятствия не являются непреодолимыми, но они требуют тщательного планирования, стратегических инвестиций и партнерского подхода. Игнорирование этих проблем - залог разочарования. Однако их понимание - это первый шаг к их преодолению и раскрытию истинного потенциала ИИ в вашей деятельности. Каждый аспект, начиная с первоначальных финансовых затрат и заканчивая развитием навыков ваших сотрудников, должен быть рассмотрен. Давайте честно рассмотрим основные препятствия, с которыми сталкиваются производители при внедрении ИИ для повышения качества сварки, и обсудим, как их эффективно преодолеть.

Внедрение любой трансформационной технологии требует преодоления нового ландшафта проблем, и ИИ не является исключением. Как производитель этого передового оборудования, я обязан помочь своим клиентам понять и подготовиться к этим трудностям. Цель - обеспечить плавный переход и быструю окупаемость инвестиций. Проблемы не только технические, но и финансовые, и организационные. Успешная интеграция линии трубопрокатного стана, управляемой искусственным интеллектом, требует не просто простой установки, а целостного подхода, включающего инфраструктуру данных, развитие персонала и новый взгляд на контроль качества и оперативное управление.

Высокие первоначальные инвестиции и расчет рентабельности инвестиций

Самой непосредственной и ощутимой проблемой для многих производителей являются первоначальные капиталовложения. Трубный стан с искусственным интеллектом, оснащенный современными датчиками, мощным оборудованием и сложным программным обеспечением, естественно, имеет более высокую цену, чем обычное оборудование. Для малых и средних предприятий (МСП) эти первоначальные расходы могут стать существенным препятствием. Решение об инвестировании часто зависит от четкого и убедительного расчета рентабельности инвестиций (ROI), который сам по себе может быть сложным для формулирования для технологий ИИ.

Когда мы работаем с потенциальным клиентом, первый шаг - это выйти за рамки цены и вместе разработать комплексное экономическое обоснование. Мы не просто продаем машину, мы предлагаем полное решение "под ключ", и это включает в себя финансовое обоснование. Мы анализируем текущие операции клиента: количество брака, использование материалов, потребление энергии, стоимость простоя и трудозатраты на контроль качества. Например, у клиента, производящего трубы из нержавеющей стали для сантехники, уровень брака составлял 4% из-за косметических дефектов сварки. Подсчитав стоимость этой бесполезной высококачественной стали за год, мы смогли количественно оценить большую часть экономии, которую обеспечит наша система искусственного интеллекта.

Затем мы моделируем прогнозируемый выигрыш. При допуске точности ≤ ±0,05 мм и использовании материала до 98% наши линии, управляемые искусственным интеллектом, могут предложить на 20% больше продукции при меньшем количестве отходов. Мы учитываем экономию от предиктивного технического обслуживания, увеличение времени безотказной работы и возможность выполнять более сложные и высокодоходные работы. Представляя подробный прогноз окупаемости инвестиций, часто показывающий срок окупаемости 18-36 месяцев, мы переводим разговор от затрат к инвестициям в будущую рентабельность и конкурентоспособность.

Качество данных и требования к инфраструктуре

Фраза "мусор туда, мусор обратно" особенно актуальна для ИИ. Модель ИИ хороша лишь настолько, насколько хороши данные, на которых она обучена. Существенной проблемой для некоторых производителей, особенно для тех, у кого старое оборудование, является отсутствие высококачественных структурированных данных. Для эффективного внедрения сварочной системы с искусственным интеллектом необходима надежная инфраструктура данных, способная собирать, хранить и обрабатывать огромные объемы информации с датчиков в режиме реального времени. Иногда это может означать модернизацию сетевой инфраструктуры и решений для хранения данных.

Вторая часть этой задачи - целостность данных. Данные, используемые для обучения ИИ, должны быть чистыми, точными и хорошо размеченными. Если модель ИИ обучена на данных, в которых дефекты были обозначены неверно или показания датчиков были неточными, ее производительность будет низкой. В компании XZS мы решаем эту проблему путем предварительного обучения наших моделей ИИ на огромном и тщательно подобранном наборе данных, собранных в наших собственных передовых лабораториях моделирования и на тысячах машин, работающих в полевых условиях. Это означает, что наши машины обладают высоким уровнем "врожденного" интеллекта.

Для клиента это значительно снижает барьер для входа. Им не нужно тратить годы на сбор собственных данных, чтобы начать работу. Наша система начинает приносить пользу с первого дня, а затем переходит в фазу непрерывного обучения, оттачивая свои модели на основе конкретных материалов и условий уникальной производственной среды клиента. По сути, мы предоставляем базовый двигатель данных, а клиент просто обеспечивает его топливом из своих ежедневных операций, чтобы со временем он работал еще лучше.

Нехватка квалифицированных кадров и операционный переход

Внедрение искусственного интеллекта на производстве неизбежно меняет роль персонала. Это может создать проблему нехватки навыков. Оператор станка, который раньше умел вручную настраивать сварочный аппарат, теперь должен уметь интерпретировать данные на приборной панели, управлять программным интерфейсом и взаимодействовать с системой искусственного интеллекта. Этот переход может встретить сопротивление, если не управлять им должным образом с помощью всестороннего обучения и четкой коммуникации.

Являясь производителем, сертифицированным по стандарту ISO 9001, мы интегрируем обслуживание и обучение в нашу основную бизнес-модель. Мы считаем, что наша ответственность выходит за рамки продажи и включает в себя расширение возможностей команды клиента. Когда мы поставляем станок, мы проводим обширное обучение на месте, причем не только для инженеров, но и для самих операторов станков. Мы уделяем особое внимание практическим навыкам: как работать с человеко-машинным интерфейсом (HMI), как интерпретировать рекомендации искусственного интеллекта, как реагировать на предупреждения о предиктивном обслуживании и как понимать основные принципы работы системы.

У нас был случай с семейный бизнес5 в Юго-Восточной Азии, которая переходила на нашу полностью автоматизированную линию. Операторы были экспертами по старым методам работы и поначалу были напуганы новой технологией. Мы провели дополнительную неделю на месте, не только в учебном классе, но и на заводе, где вместе с ними запускали производство. Мы показали им, как ИИ не заменяет их опыт, а дополняет его, освобождая их от утомительных ручных настроек и позволяя сосредоточиться на контроле процессов и обеспечении качества на более высоком уровне. Сделав их партнерами в процессе перехода, мы превратили их скептицизм в энтузиазм.

ИИ требует высококачественных данныхПравда

Для эффективной работы моделей искусственного интеллекта при контроле качества сварных швов необходимы чистые, точные и хорошо маркированные данные.

ИИ устраняет необходимость в обучении персоналаЛожь

Операторам все еще требуется обучение для интерпретации рекомендаций ИИ и управления новыми интерфейсами системы.

Какие стратегии эффективны для преодоления трудностей при улучшении качества сварных швов с помощью ИИ?

Убеждены в потенциале искусственного интеллекта, но опасаетесь препятствий на пути его внедрения? Главное - не избегать трудностей, а решать их с помощью продуманной стратегии. Просто купить технологию недостаточно; хорошо спланированный подход может означать разницу между разочаровывающим провалом и преобразующим успехом, который выведет вас на передовые позиции.

Эффективные стратегии преодоления проблем интеграции ИИ включают в себя поэтапное внедрение, значительные инвестиции в обучение и развитие персонала, а также сотрудничество с опытным производителем OEM/ODM, который может предоставить комплексное решение "под ключ", включая стратегию обработки данных и постоянную поддержку.

Для успешного преодоления трудностей, связанных с внедрением ИИ, требуются не только технические знания, но и стратегическое мышление. Я всегда говорю своим клиентам, что самые успешные интеграции - это партнерство. Технология очень мощная, но ее успех раскрывается благодаря совместной стратегии, которая с самого начала учитывает финансы, людей и процессы. Преодоление этих препятствий заключается не в поиске одной волшебной пули, а в реализации многогранного подхода. Для этого нужно начать с малого, чтобы доказать свою ценность, дать команде возможность принять новую технологию и выбрать технологический партнёр6 который будет с вами на протяжении всего пути. В компании XZS мы построили свою бизнес-модель на этой философии, гарантируя, что наши клиенты не просто покупают станок, а оснащены всем необходимым для успеха в новой эре производства. Давайте рассмотрим эти проверенные стратегии более подробно.

Воплощение будущего производства с помощью искусственного интеллекта - это серьезная задача, но при правильном выборе стратегических рамок с проблемами можно не только справиться, но и превратить их в конкурентные преимущества. Мой опыт работы с самыми разными глобальными клиентами - от крупных поставщиков автомобилей в США до специализированных промышленных подрядчиков на Ближнем Востоке - показал мне, что проактивный и хорошо структурированный подход является ключом к успеху. Наиболее эффективные стратегии не являются чисто техническими; они носят целостный характер и включают в себя поэтапное внедрение, глубокую приверженность человеческому капиталу и создание прочных, симбиотических отношений с поставщиком технологий, который понимает все нюансы вашего бизнеса.

Принятие подхода к поэтапному внедрению и пилотной программе

Попытка в одночасье перестроить всю фабрику с помощью технологий искусственного интеллекта - рискованная стратегия. Гораздо более эффективным подходом является поэтапное внедрение, начиная с пилотной программы. Такая стратегия позволяет производителю протестировать технологию в контролируемой среде, продемонстрировать ее ценность и извлечь уроки перед полномасштабным внедрением. Это снижает риски инвестиций и помогает добиться заинтересованности организации с самого начала. Цель эксперимента - создать четкую, подкрепленную данными историю успеха, которая может быть использована для обоснования дальнейших инвестиций.

Мы часто инициируем партнерство таким образом. Например, мы работали с крупным оптовым продавцом строительных материалов, который хотел вертикально интегрироваться в производство собственных конструкционных труб из углеродистой стали. Они сомневались, стоит ли брать на себя обязательства по установке сразу нескольких производственных линий. Мы предложили пилотный проект на базе одной линии сварки труб из углеродистой стали XZS HF, оснащенной нашим модулем контроля качества AI. Совместными усилиями мы определили четкие ключевые показатели эффективности (KPI): целевое снижение количества брака, улучшение качества сварных швов, измеренное ультразвуковым контролем, и конкретная цель по времени безотказной работы производства.

В течение шести месяцев пилотная линия не только достигла, но и превзошла эти KPI. Данные были однозначными. Клиент мог четко видеть сокращение отходов материала и увеличение выпуска высококачественных труб, пригодных для продажи. Эта внутренняя история успеха, подкрепленная собственными производственными данными, сделала решение об оснащении последующих линий той же технологией искусственного интеллекта простым. Такой поэтапный подход превращает сложный масштабный проект в серию управляемых шагов, приносящих прибыль.

Инвестиции в комплексное обучение и повышение квалификации рабочей силы

Технологии - это только одна половина уравнения, вторая - подготовленные кадры. Наиболее эффективная стратегия устранения пробелов в квалификации - рассматривать их не как проблему, а как возможность для инвестиций в персонал. Для максимального использования потенциала машин, управляемых искусственным интеллектом, необходима грамотная команда. Это означает, что необходимо перейти от базового обучения операторов к более комплексной программе повышения квалификации, способствующей формированию культуры грамотного использования данных и сотрудничества с интеллектуальными системами.

Наша компания XZS стремится предоставлять решения "под ключ", и комплексное обучение является краеугольным камнем этого обещания. Наши программы обучения многоуровневые. Во-первых, мы проводим углубленное практическое обучение операторов станков, уделяя особое внимание новому человеко-машинному интерфейсу (HMI), интерпретации предупреждений, генерируемых искусственным интеллектом, и выполнению процедур переналадки, управляемых искусственным интеллектом. Цель - повысить уверенность операторов и показать им, как эта технология облегчает их работу и делает ее более ценной. Во-вторых, мы предлагаем более технический курс обучения для обслуживающего персонала и инженеров, охватывающий принципы работы системы предиктивного обслуживания, интерпретацию данных и устранение неисправностей первого уровня.

Отличный пример - наша работа с производителем автомобильных теплообменников в Европе. Они были обеспокоены тем, что их существующие сотрудники не смогут справиться с новой технологией. Мы совместно с ними разработали программу "Обучение тренера", определив ключевых руководителей команд и организовав для них продвинутое обучение на нашей собственной "умной" фабрике. Они вернулись не просто операторами, а чемпионами по ИИ на своем предприятии, готовыми обучать своих коллег. Такие инвестиции в персонал способствовали формированию чувства сопричастности и ускорили процесс внедрения во всех сменах.

Сотрудничество с опытным поставщиком готовых решений

Возможно, самая важная стратегия преодоления трудностей, связанных с интеграцией ИИ, заключается в том, чтобы не заниматься этим в одиночку. Партнерство с опытным производителем, предлагающим подлинные решения "под ключ", очень важно. Простой поставщик оборудования продает вам машину; настоящий партнер предоставляет интегрированный пакет технологий, опыта и поддержки, который охватывает весь жизненный цикл проекта. Это включает в себя первоначальную консультацию, анализ процесса, настройку, установку, обучение и долгосрочное послепродажное обслуживание.

Будучи производителем, сертифицированным по стандарту ISO 9001 и имеющим более чем 15-летний опыт работы, мы построили всю свою бизнес-модель на этой концепции. Когда к нам приходит клиент, мы не начинаем с того, что показываем ему каталог. Мы начинаем с понимания их задач, материалов, требований к конечному продукту и бизнес-целей. Затем наши команды разработчиков и дизайнеров предлагают OEM/ODM-настройку, чтобы станок и его системы искусственного интеллекта идеально соответствовали потребностям клиента. Например, наши прочные рамы с ЧПУ рассчитаны на длительный срок службы, а наши энергосберегающие высокочастотные сварочные аппараты подбираются с учетом конкретных затрат на электроэнергию и производственных потребностей клиента.

Это партнерство выходит далеко за рамки поставки. Наша всемирная сеть дистрибьюторов и специализированная команда послепродажного обслуживания обеспечивают постоянную поддержку. Мы предлагаем удаленную диагностику, при которой наши инженеры могут получить безопасный доступ к данным машины, чтобы помочь устранить неполадки. Мы предоставляем обновления программного обеспечения, которые постоянно совершенствуют модели искусственного интеллекта. Выбирая такого партнера, как XZS, производитель не просто покупает оборудование, он приобретает конкурентное преимущество, подкрепленное командой экспертов, нацеленных на его долгосрочный успех.

Поэтапное внедрение снижает риск внедрения ИИПравда

Пилотная программа позволяет провести контролируемое тестирование и получить поддержку организации перед полномасштабным внедрением.

Для систем искусственного интеллекта достаточно базовой подготовки оператораЛожь

Эффективное внедрение ИИ требует комплексных программ повышения квалификации, включающих в себя курсы повышения грамотности в области данных и технического обучения.

Как интеграция оборудования, управляемого искусственным интеллектом, может улучшить качество сварки труб в будущем?

Задумываетесь о долгосрочных последствиях ваших следующих инвестиций? Машины, которые вы покупаете сегодня, будут определять вашу конкурентную позицию в течение следующего десятилетия. Если вы остановитесь на текущих стандартах, то останетесь позади, поскольку ИИ продвигает отрасль к будущему полностью автономных, самооптимизирующихся и взаимосвязанных производственных экосистем.

В будущем интеграция оборудования, управляемого искусственным интеллектом, повысит качество сварки труб, обеспечив полностью автономное производство "без света", использование генеративного искусственного интеллекта для разработки оптимальных параметров сварки новых материалов и создание взаимосвязанных заводских сетей, обменивающихся данными для непрерывного совершенствования в масштабах всей отрасли.

Путешествие с искусственным интеллектом только начинается. В то время как текущие приложения уже обеспечивают значительное улучшение качества сварки, будущее открывает еще более захватывающие возможности. Мы продолжаем расширять границы возможного в нашей Умный завод площадью 20 000 м²7 и лабораториях моделирования, мы видим четкую траекторию к более автономному, интеллектуальному и взаимосвязанному будущему производства труб. Речь идет не просто о дополнительных достижениях, а о фундаментальном изменении подхода к производству - от проектирования и материалов до обеспечения качества и глобальных операций. Интеграция искусственного интеллекта - это катализатор, который откроет это будущее, создав новые уровни эффективности и совершенства, которые мы только начинаем постигать. Давайте узнаем, каким будет следующее десятилетие качества сварки, управляемой искусственным интеллектом.

Если заглянуть за ближайшие горизонты, то дальнейшая интеграция ИИ обещает сформировать будущее производства труб, которое будет более предсказуемым, адаптивным и автономным, чем когда-либо прежде. Траектория очевидна: мы переходим от систем, которые помогают человеку, к системам, которые могут работать с растущим уровнем независимости, что приведет к беспрецедентному уровню качества и эффективности. В компании XZS наши исследования и разработки направлены не только на совершенствование сегодняшних технологий, но и на создание инноваций, которые определят завтрашний день отрасли. Это будущее будет построено на трех основах: достижение полностью автономного производства, мощь генеративного ИИ в проектировании процессов и совместный интеллект глобально связанных производственных экосистем.

Эволюция в сторону автономного производства

Конечной целью многих отраслей производства является создание завода "без света" - полностью автономного предприятия, которое может работать 24 часа в сутки 7 дней в неделю с минимальным вмешательством человека. Для производства труб ИИ является ключевой технологией, позволяющей сделать это реальностью. В этом сценарии будущего вся производственная линия, от загрузки бухт сырья до конечной упаковки готовых труб, управляется интегрированной системой искусственного интеллекта. ИИ будет не только контролировать процессы сварки и формовки, но и автономно управлять логистикой, планированием и контролем качества.

Представьте себе производственную линию, где искусственный интеллект получает заказ непосредственно из ERP-системы. Он автоматически планирует работу, заказывает необходимую оснастку, которую доставляет автономный мобильный робот (AMR), и самостоятельно выполняет всю последовательность быстрой переналадки. В процессе производства адаптивная система управления в реальном времени контролирует качество сварки, а парк беспилотников или роботизированных рук осуществляет непрерывный контроль качества с использованием передовых методов неразрушающего контроля (NDT). Любое отклонение вызывает немедленное автономное исправление. Если срабатывает предупреждение о необходимости профилактического обслуживания, ИИ может автоматически перенаправить производство на другую линию и запланировать собственное техническое обслуживание.

Это не научная фантастика. Основополагающие элементы уже присутствуют в наших самых передовых системах. Наши полностью автоматизированные системы управления PLC + сенсорный экран в сочетании с системами качества и технического обслуживания, управляемыми искусственным интеллектом, являются строительными блоками для этого будущего. Достижение такого уровня автономности позволит значительно сократить трудозатраты, исключить человеческие ошибки и максимально увеличить время безотказной работы производства, что приведет к постоянному и безупречному качеству сварки, которое станет стандартом по умолчанию, а не просто оперативной целью.

Генеративный ИИ для разработки технологических процессов и инноваций в области новых материалов

В то время как современный ИИ отлично справляется с оптимизацией существующих процессов, следующий рубеж - использование генеративного ИИ для разработки совершенно новых процессов. Генеративный ИИ может анализировать фундаментальные принципы материаловедения и металлургии, чтобы предлагать новые решения сложных задач. Например, по мере разработки новых современных высокопрочных сталей или экзотических сплавов для таких отраслей, как аэрокосмическая промышленность или "зеленая" энергетика, перед производителями встает сложная задача - понять, как эффективно их сваривать.

В ближайшем будущем производитель сможет вводить свойства нового сплава в генеративную платформу искусственного интеллекта. ИИ, опираясь на обширную базу данных по материаловедению, физическому моделированию и эмпирическим данным, сгенерирует полный набор оптимальных параметров для идеального сварного шва. Он определит идеальную частоту сварки, кривую мощности, последовательность формирующего давления и даже предложит изменения в конструкции самой оснастки. Это позволит сократить время НИОКР по работе с новыми материалами с месяцев или лет до считанных дней.

В компании XZS мы уже изучаем этот вопрос в наших лабораториях моделирования. Создавая "цифровых двойников" наших сварочных линий, мы можем использовать искусственный интеллект для выполнения миллионов симуляций сварочных циклов с виртуальными материалами. Это позволяет нам тестировать и совершенствовать процессы со скоростью, невозможной в физическом мире. В конечном итоге эти возможности будут переданы нашим клиентам, что позволит им внедрять инновации и работать с материалами будущего, будучи уверенными в том, что они смогут добиться превосходного качества сварки с первого же прохода.

Взаимосвязанные фабрики и глобальные сети обучения

Долгосрочный потенциал ИИ может быть полностью реализован, когда мы перейдем от интеллектуальных машин к интеллектуальным экосистемам. Будущее повышения качества сварных швов - за созданием безопасных сетей, позволяющих машинам, управляемым ИИ, учиться друг у друга по всему миру. Анонимные данные с тысяч трубопрокатных заводов могут быть объединены в центральный облачный ИИ, создающий глобальную обучающую сеть.

Подумайте о силе этого общего интеллекта. Если машина на одном из заводов нашего клиента в Бразилии обнаружит новый, более эффективный способ сварки нержавеющей стали определенной марки для предотвращения редкого вида коррозии, то эти знания могут быть анонимно переданы и распространены в виде обновления программного обеспечения на все остальные подобные машины в сети, будь то в Индии, США или Германии. Весь глобальный парк машин будет становиться умнее и эффективнее с каждой произведенной трубой. Это непрерывное коллективное обучение будет способствовать повышению стандартов качества сварки по экспоненте.

Это создает мощный сетевой эффект для наших клиентов. Инвестируя в машину XZS, они не просто покупают оборудование, а подключаются к постоянно совершенствующемуся глобальному интеллекту. Такой совместный подход к обеспечению качества, поддерживаемый искусственным интеллектом и связью, представляет собой окончательную смену парадигмы: от изолированной оптимизации производства к глобально взаимосвязанному, самосовершенствующемуся производственному сообществу. Это будущее качества, которое мы стремимся построить.

ИИ обеспечивает полностью автономную сварку трубПравда

В статье описывается, как искусственный интеллект может управлять целыми производственными линиями - от загрузки материалов до проверки качества - без вмешательства человека.

Генеративный ИИ заменяет материаловедовЛожь

Хотя генеративный ИИ помогает в разработке параметров сварных швов, он работает с базами данных по материаловедению и не заменяет человеческий опыт в металлургии.

Заключение

В конечном итоге интеграция ИИ - это уже не футуристическая концепция, а современная реальность в производстве труб. Она переопределяет качество сварных швов, переводя операции с реактивного исправления на проактивное совершенствование в режиме реального времени, обеспечивая более высокую точность, меньшее количество отходов и значительное конкурентное преимущество для производителей в 2025 году.

-

Узнайте о роли искусственного интеллекта в предвидении и решении производственных проблем до их возникновения. ↩

-

Узнайте, как алгоритмы искусственного интеллекта обеспечивают безупречное качество сварки и выявление дефектов на трубопрокатных станах ↩

-

Поймите, как искусственный интеллект предвосхищает потребности в обслуживании до возникновения проблем, повышая время безотказной работы. ↩

-

Изучите роль искусственного интеллекта в эффективной смене оснастки и повышении гибкости производства ↩

-

Разберитесь в реальных примерах внедрения автоматизации в малом бизнесе ↩

-

Узнайте, как выбрать партнеров по технологиям, которые предлагают пожизненную поддержку и настройку ↩

-

Узнайте о характеристиках "умной фабрики", которые способствуют развитию передовых технологий и повышению эффективности производства. ↩