Умное оборудование для производства трубок: 5 инновационных решений, которые потребуются вам в 2025 году

Вы обеспокоены тем, что ваши нынешние методы производства труб устаревают? Использование устаревшего оборудования часто приводит к снижению эффективности, нестабильному качеству и росту операционных расходов, что затрудняет конкуренцию. Внедрение интеллектуальных производственных инноваций имеет решающее значение для обеспечения вашей рентабельности и лидерства на рынке в 2025 году.

Наиболее значимыми инновациями в 2025 году станут интеграция искусственного интеллекта для предиктивной аналитики, передовые технологии автоматизации, решения IoT, методы оптимизации энергопотребления и передовые материалы для долговечного оборудования.

Вам может показаться, что эти технологии больше подходят для технологических компаний, чем для трубопрокатного цеха. Однако я проработал в этой отрасли более 15 лет и могу сказать, что эти достижения невероятно практичны. Они призваны решить реальные проблемы, с которыми вы сталкиваетесь каждый день, - от непредвиденных простоев до отходов материалов. Давайте рассмотрим, как эти пять инноваций могут напрямую повысить качество производства и увеличить прибыль.

Разговор о производстве кардинально изменился. Мы перешли от эпохи базовой механизации к рассвету Индустрия 4.0 и производство, управляемое данными1В этом мире данные ценятся не меньше, чем сталь. Когда я только начинал работать в XZS, решения принимались на основе опыта и интуиции оператора. Сегодня на нашем "умном" заводе площадью 20 000 м² мы видим, как решения, основанные на данных, с помощью технологий, о которых мы расскажем, преобразуют возможности. Речь идет не просто о модернизации отдельного станка, а о модернизации всей вашей производственной философии, чтобы она стала более устойчивой, эффективной и интеллектуальной. Это изменение, которое я наблюдаю воочию, и которое несет в себе огромный потенциал для каждого производителя труб.

Инновация 1: Интеграция искусственного интеллекта и машинного обучения в производство труб

Страдаете от незапланированных простоев из-за внезапных отказов оборудования? Такие неожиданные остановки превращают весь производственный график в хаос, приводят к срыву сроков и дорогостоящим ремонтам. Прогнозируемое техническое обслуживание с использованием искусственного интеллекта2 Анализирует данные о машинах для прогнозирования отказов, позволяя планировать обслуживание еще до возникновения поломки.

Искусственный интеллект и машинное обучение интегрированы в производство труб в первую очередь благодаря алгоритмам предиктивного обслуживания, которые анализируют данные датчиков для прогнозирования отказов оборудования. Это позволяет проводить упреждающий ремонт, оптимизировать параметры сварки в режиме реального времени и автоматизировать контроль качества, значительно сокращая время простоя и повышая качество продукции.

Термин "искусственный интеллект" может показаться пугающим, возможно, он больше подходит для лаборатории по изучению данных, чем для завода по переработке стали. Я уже сталкивался с подобным скептицизмом со стороны клиентов, но я также видел момент обращения, когда они убеждались в его практической силе. Я вспоминаю клиента из Бразилии, крупного производителя автомобильных выхлопных систем, который страдал от непостоянного качества сварных швов. Опытные операторы делали все возможное, но тонкие изменения в материале и условиях окружающей среды приводили к высокому проценту брака по ключевому контракту. Компания теряла деньги и испытывала давление со стороны заказчика. Традиционных проверок качества было явно недостаточно, и они не решались вкладывать деньги в непроверенные, по их мнению, "высокотехнологичные" решения. Мы объяснили, что искусственный интеллект - это не замена квалифицированных работников, а расширение их возможностей с помощью инструментов, которые видят то, что не видит человеческий глаз. Речь идет о превращении огромного количества данных, которые уже генерируют ваши машины, в действенные, превентивные выводы. Это мост от реактивного решения проблем к проактивному, интеллектуальному производству, и сейчас он доступен как никогда. ПЛК и системы управления с сенсорным экраном на наших современных линиях XZS созданы именно для того, чтобы стать основой для сбора данных и оптимизации на основе искусственного интеллекта.

Предиктивное обслуживание: От реактивного к проактивному

В течение десятилетий стандартный подход к техническому обслуживанию в нашей отрасли был реактивным. Машина работает до тех пор, пока не выйдет из строя какой-либо компонент, вся линия останавливается, и команда технического обслуживания бросается на диагностику и устранение проблемы. Такая модель невероятно неэффективна. Прямые затраты на аварийный ремонт высоки, но косвенные затраты, связанные с потерей производственного времени, задержкой заказов и потенциальным повреждением других частей машины, зачастую гораздо выше. Это стрессовый, непредсказуемый способ работы, при котором ваш производственный график находится во власти следующей неожиданной поломки.

Предиктивное обслуживание с помощью искусственного интеллекта полностью меняет этот сценарий. Мы устанавливаем датчики на всех наших трубопрокатных станах, контролируя вибрацию, температуру двигателя, давление валков и потребление энергии. Эти датчики постоянно передают данные в центральную модель искусственного интеллекта. ИИ изучает нормальную работу машины. Он не просто ищет отдельные показания, выходящие за пределы нормы; он анализирует сложные закономерности по тысячам точек данных, чтобы обнаружить тонкие аномалии, которые являются предвестниками сбоев.

Представьте себе такой сценарий: модель искусственного интеллекта обнаруживает увеличение вибрации на 0,5% и соответствующее повышение температуры на 1°C в конкретной коробке передач на участке формовки, что алгоритм соотнес с износом подшипников. Затем он прогнозирует вероятность отказа подшипника в течение следующих 120 часов работы, равную 90%. Система автоматически оповещает менеджера завода через его приборную панель и электронную почту, рекомендуя замену. Менеджер может заказать деталь и запланировать 30-минутную замену во время следующей плановой замены катушки, что позволит избежать 4-5 часов незапланированного аварийного простоя. Такова практическая сила искусственного интеллекта. Данные по отрасли подтверждают это: недавнее исследование Deloitte показало, что предиктивное обслуживание может сократить время простоя оборудования на 50% и снизить общие затраты на обслуживание на 40%.

Контроль качества и оптимизация процессов на основе искусственного интеллекта

Традиционный контроль качества часто основывается на периодических ручных проверках или автономном тестировании образцов. Оператор может проверять участок трубы каждые 30 минут. Несмотря на свою важность, этот метод по своей сути ограничен. Дефект может возникнуть и сохраниться на протяжении сотен метров, прежде чем он будет обнаружен, что приведет к значительному браку материала. Для высокотехнологичных применений, таких как автомобильная промышленность или теплообменники, где требуется целостность 100%, выборочная проверка просто не является достаточно надежной.

Контроль качества на основе искусственного интеллекта автоматизирует и совершенствует этот процесс. Камеры высокого разрешения и вихретоковые датчики устанавливаются непосредственно на линии, сканируя каждый миллиметр сварного шва трубы в режиме реального времени. Полученные данные поступают в систему искусственного зрения, которая была обучена определять обширную библиотеку потенциальных дефектов, от микроскопических отверстий и неполного сплавления до тонких дефектов поверхности. Она работает без устали, на полной скорости производства, с уровнем точности и последовательности, который не может сравниться с человеческим инспектором в течение 8-часовой смены.

Важно, что система не просто фиксирует дефекты - она активно работает над их предотвращением. Именно здесь на помощь приходит оптимизация процесса. Если ИИ обнаруживает небольшое отклонение в качестве сварки, он может мгновенно связаться с ПЛК стана. Он может в мельчайших деталях отрегулировать мощность высокочастотного сварочного аппарата или запустить микрорегулировку отжимных роликов, чтобы исправить отклонение до того, как оно превратится в дефект. Эта замкнутая система обратной связи является ключом к достижению практически идеального коэффициента использования материала - до 98%, - который мы закладываем в наши машины XZS. Я убедился в этом на собственном опыте, работая с клиентом из Индии, занимающимся производством санитарно-гигиенических изделий. Доля брака из-за несоответствия сварных швов у них составляла около 7%. После интеграции модуля контроля качества AI в существующую линию этот показатель снизился до менее чем 1,5% в течение трех месяцев, что позволило сэкономить тысячи долларов в неделю на нерациональном использовании нержавеющей стали.

Машинное обучение для оптимизации оснастки и переналадки

Настройка трубопрокатного стана для выпуска новой продукции - изменение диаметра и толщины стенки - является высококвалифицированной задачей. Она требует от опытного оператора тщательной настройки десятков формовочных и калибровочных роликов. Небольшая ошибка в настройке может привести к неправильному формированию трубы, дефектам сварного шва и значительным отходам материала в начале цикла. Этот процесс занимает много времени и в значительной степени зависит от негласных знаний нескольких старших техников.

Машинное обучение предлагает мощное решение для оптимизации этого процесса. Со временем система собирает и анализирует данные сотен успешных переналадок, выполненных на станке. Она узнает точные взаимосвязи между спецификациями труб (диаметр, толщина, марка материала) и оптимальными настройками каждого ролика, направляющих и параметров сварочного аппарата. Эти знания фиксируются и кодируются, и больше не зависят от одного человека.

На практике, когда в систему вводится новое задание, модель машинного обучения мгновенно рассчитывает и отображает на сенсорном экране HMI идеальные параметры настройки. Оператор получает инструкции по процессу, а система показывает точные настройки, необходимые для каждой станции. В полностью автоматизированных линиях система может даже сама выполнять эти изменения, используя серводвигатели для позиционирования роликов с цифровой точностью. Это напрямую улучшает нашу функцию "Быстрая смена оснастки", превращая ее из механического удобства в интеллектуальный процесс, управляемый данными. В результате переналадка происходит значительно быстрее, минимальное количество брака при запуске и возможность для менее опытных операторов каждый раз добиваться идеальных настроек.

| Метрика | Ручное переключение | Переключение с помощью МЛ | Улучшение |

|---|---|---|---|

| Среднее время | 2-4 часа | 20-45 минут | ~80% Уменьшение |

| Стартап-лом | 10-30 метров | < 5 метров | ~75% Уменьшение |

| Необходимые навыки | Высокий (старший оператор) | Низкий (управляется HMI) | Снижает барьер для обучения |

| Последовательность | Переменная | Высокая повторяемость | Обеспечивает качество |

Инновация 2: достижения в области автоматизации для повышения эффективности

Вы обнаружили, что ручной труд при выполнении повторяющихся задач создает узкие места в производстве и угрозу безопасности? Зависимость от ручного труда замедляет работу всей линии, увеличивает расходы на оплату труда и подвергает ценных сотрудников потенциальному травматизму. Передовая автоматизация решает эту проблему, выполняя задачи от загрузки материала до упаковки с высочайшей скоростью и точностью.

Передовая автоматизация повышает эффективность благодаря полностью интегрированным производственным линиям, где роботизированные системы управляют перемещением материалов, а автоматизированные системы управления контролируют такие процессы, как сварка, резка и штабелирование. Это сводит к минимуму использование ручного труда, уменьшает количество человеческих ошибок и обеспечивает непрерывную высокоскоростную работу для максимальной производительности.

Когда я говорю об автоматизации, я имею в виду не только основные функции самого трубопрокатного стана. Настоящая эффективность достигается за счет восприятия всей производственной линии как единой, целостной системы. Помню, несколько лет назад я посетил крупную мебельную фабрику одного из клиентов в Юго-Восточной Азии. Они только что установили один из наших высокоскоростных прецизионных трубопрокатных станов XZS и были в восторге от его производительности. Проблема заключалась в том, что последующие процессы - резка по длине, снятие заусенцев и штабелирование - по-прежнему выполнялись полностью вручную. Станок производил трубы так быстро, что сразу после станции резки образовалось узкое место. Груды труб скапливались на полу, ожидая, пока рабочие вручную перенесут их на следующий этап. Новая высокоэффективная машина тормозила старый неэффективный рабочий процесс. Этот опыт послужил мощным уроком: инвестиции в современную мельницу - это только половина решения. Чтобы полностью раскрыть его потенциал, необходимо сквозная автоматизация, создающая беспрепятственный поток от сырого рулона до готового упакованного продукта3. Именно такой комплексный подход отличает хороших производителей от великих.

От рулона до отреза: Полностью автоматизированная производственная линия

Концепция производственной камеры, работающей в режиме "без света", больше не является теоретической в трубной промышленности. A полностью автоматизированная линия организует весь технологический процесс с минимальным вмешательством человека4. Все начинается с автоматизированной рулонной машины, которая загружает многотонный стальной рулон на разматыватель. Затем полоса проходит через секции формовки, сварки и определения размеров, управляемые центральным ПЛК, который синхронизирует скорость и параметры каждого компонента. Вместо традиционной фрикционной пилы высокоскоростная холодная пила с сервоприводом или лазерный резак делают точные разрезы без заусенцев "на лету", программируемые непосредственно с главного программируемого терминала.

Этот уровень интеграции - сердце современной эффективности. Это не набор отдельных машин, а единая интеллектуальная система. Каждая деталь взаимодействует с каждой другой деталью. Разматыватель знает, когда рулон заканчивается, и подает сигнал на машину для подготовки следующего рулона, минимизируя время переналадки. Резак знает точную скорость линии, чтобы гарантировать, что каждая труба будет отрезана с допуском менее миллиметра. Такая синхронная работа обеспечивает непрерывное производство в режиме 24/7. На основе данных, полученных от наших клиентов, мы убедились, что эти полностью интегрированные линии могут увеличить общую производительность на 30-40% по сравнению с полуавтоматическими линиями, требующими ручного вмешательства на ключевых этапах.

Яркий пример - производитель строительных материалов в США, наш клиент, выпускающий конструкционные трубы. Они работают в три смены, и их главной проблемой было время простоя и несогласованность между сменами. Инвестировав в полностью автоматизированную линию XZS для производства труб большой толщины, оснащенную автоматической обработкой рулонов и летающей холодной пилой, они смогли добиться стабильного уровня производства в течение всего рабочего дня, независимо от того, кто из операторов был на дежурстве. Автоматизация не заменила персонал; она повысила их роль, превратив из ручных рабочих в контролеров системы.

Интеграция роботов в обработку материалов и пост-обработку

Некоторые из самых опасных и физически тяжелых работ на трубопрокатном заводе выполняются "вне стана" - при транспортировке материалов и последующей обработке. Ручная погрузка тяжелых бухт, перенос длинных отрезков разрезанной трубы и пакетирование готовой продукции - все это работы, которые сопряжены с высоким риском травматизма и, как известно, неэффективны. Именно здесь Интеграция роботов оказывает преобразующее воздействие на безопасность и производительность5.

Сейчас мы обычно интегрируем шестиосевые роботизированные манипуляторы в нескольких точках производственной линии. Робот для тяжелых грузов может управлять всей последовательностью загрузки рулонов. Далее по линии еще один робот может забрать только что отрезанные трубы со стола для раскатки и поместить их в приспособление для вторичных операций или непосредственно на полировальный станок, например, на наши автоматические полировальные машины для труб XZS. третий робот может выполнить окончательную укладку, пакетирование и обвязку, создавая аккуратные, надежные упаковки, готовые к отправке. Это особенно важно для производителей промышленных труб большого диаметра. Недавно я работал с клиентом на Ближнем Востоке, который поставляет трубопроводы для нефтегазового сектора. Ручная транспортировка тяжелых 12-метровых труб была медленной, требовала большой бригады и представляла собой серьезную проблему с точки зрения безопасности. Мы помогли им разработать систему, в которой портальный робот, синхронизированный с фрезой большого диаметра XZS, поднимал, транспортировал и укладывал трубы. Это решение не только устранило серьезную угрозу безопасности, но и повысило общую скорость линии на 25%.

Интеграция робототехники не ограничивается простым подбором и перемещением. С помощью современных систем технического зрения робот может выполнять проверку качества, например, проверять длину или прямолинейность трубок перед укладкой. Он гарантирует, что в упаковку попадет только качественная продукция, обеспечивая последний уровень гарантии качества. В результате заводские цеха становятся безопаснее, быстрее и умнее.

Экономическое воздействие автоматизированных систем быстрой смены

Для производителей, которым необходимо выпускать трубы различных размеров, время, затрачиваемое на переналадку, является важнейшим показателем производительности. Традиционная ручная переналадка, при которой операторы должны физически отсоединить, заменить и заново откалибровать каждый комплект формующих и калибрующих роликов, может занять от четырех до восьми часов, в зависимости от сложности стана. В течение всего этого времени ваш многомиллионный актив простаивает, ничего не производя.

Автоматизированные системы быстрой смены - ключевая особенность, которую мы впервые разработали в компании XZS, - позволяют напрямую бороться с этим источником упущенной выгоды. Вместо отдельных роликов в системе используются предварительно откалиброванные кассеты или плоты. Когда с панели управления запускается процесс замены, автоматизированная система разжимает весь плот роликов, втягивает его и заменяет следующим, предварительно установленным плотом нового размера. Вся механическая замена может быть выполнена менее чем за 30 минут.

Экономические последствия ошеломляют. Рассмотрим консервативный пример. Если ручная переналадка занимает 4 часа, а автоматизированная - 30 минут, вы экономите 3,5 часа производственного времени. Если ваша линия производит $1 000 единиц продукции в час, то это $3 500 сэкономленных средств за одну переналадку. Для предприятия с тремя переналадками в неделю это составляет более полумиллиона долларов в год в виде возвращенной стоимости продукции. Этот расчет даже не включает экономию от сокращения трудозатрат и устранения начального брака, поскольку точность автоматизированной системы гарантирует, что первая трубка будет качественной.

| Характеристика | Ручное переключение | Автоматизированная быстрая смена | Годовое воздействие (3 изменения/неделя) |

|---|---|---|---|

| Время простоя на одно изменение | 4 часа | 0,5 часа | +546 часов производственного времени |

| Необходимый труд | 2-3 оператора | 1 руководитель | -3000+ человеко-часы |

| Точность установки | Зависит от оператора | Цифровая точность | ~95% уменьшение в стартовом ломе |

| Стоимость возможностей | Высокий | Низкий | ~$500,000+ в восстановленной стоимости |

Инновация 3: Внедрение IoT для мониторинга и управления в режиме реального времени

Вы фактически "летите вслепую", обнаруживая производственные проблемы, такие как дефекты материалов или неисправности оборудования, только спустя долгое время после их возникновения? Такой реактивный подход приводит к неприемлемому количеству неиспользованных материалов, ставит под угрозу график поставок и может испортить вашу репутацию среди клиентов. Интернет вещей (IoT) обеспечивает живой, прозрачный обзор всей производственной линии, доступный из любого места в любое время.

Интернет вещей (IoT) в трубном оборудовании предполагает внедрение сети интеллектуальных датчиков, которые собирают и передают в режиме реального времени данные о состоянии оборудования, статусе производства и рабочих параметрах. Это позволяет осуществлять удаленный мониторинг, централизованные панели управления и принимать решения на основе данных для управления с помощью промышленных IoT-решений.

Если представить, что ИИ - это мозг умной фабрики, а автоматизация - мышцы, то Интернет вещей (IoT) - это центральная нервная система. Это сеть, которая соединяет все, постоянно собирая информацию и обеспечивая интеллектуальные действия. Он соединяет физический мир заводского цеха с цифровым миром данных и аналитики. использование технологий Индустрии 4.06. В этом я убедился лично и глубоко. Я участвовал в выставке Tube Düsseldorf в Германии, представляя нашу новейшую технику XZS. В середине разговора я получил push-уведомление на свой смартфон. Это было автоматическое оповещение с трубного завода клиента в США, оснащенного технологией IoT. Оповещение не было критическим, но оно предупреждало, что давление в замкнутой системе охлаждения сварочного аппарата упало на 5%, что свидетельствовало о небольшой утечке или неисправности насоса. Руководитель завода в США получил такое же предупреждение. Со своего рабочего стола он смог просмотреть данные в реальном времени, подтвердить тенденцию и направить техника для выполнения простой регулировки. Проблема, которая могла перерасти в перегрев сварочного аппарата и серьезную остановку, была решена за считанные минуты, причем ни мне, ни менеджеру не пришлось физически находиться рядом с машиной. В этом и заключается ощутимая сила IoT: она делает всю вашу работу видимой и контролируемой из любой точки мира.

Цифровой двойник: моделирование и оптимизация производства

Одно из самых мощных применений данных IoT - создание "Цифровой близнец7." Это динамическая, виртуальная копия физического трубопрокатного стана, которая находится в облаке. Это не просто статичная 3D-модель; это среда моделирования, которая постоянно обновляется данными о производительности в режиме реального времени с датчиков IoT на реальном станке. Эта цифровая копия ведет себя, работает и даже "стареет" точно так же, как ее физический аналог. Это очень важно, и это основной компонент исследований и разработок, которые мы проводим в наших передовых лабораториях моделирования в XZS.

Digital Twin позволяет выйти за рамки метода проб и ошибок на производстве. Прежде чем приступить к изготовлению нового сложного профиля трубы, вы можете сначала смоделировать весь производственный цикл в виртуальной среде. Вы можете протестировать различные конфигурации роликов, параметры сварки и скорость линии, чтобы найти оптимальную настройку, не потратив при этом ни одного дюйма стали и ни минуты производственного времени. Если моделирование предсказывает потенциальную проблему, например, чрезмерное напряжение на конкретной формовочной стойке, вы можете решить ее в цифровом виде, прежде чем она станет реальной проблемой.

Кроме того, это непревзойденный инструмент обучения. Новые операторы могут учиться управлять станом, отрабатывать процедуры переналадки и даже реагировать на смоделированные аварийные ситуации в виртуальном мире, получая ценный опыт в абсолютно безопасной и беззатратной среде. По данным консалтинговой компании Accenture, компании, эффективно использующие цифровых двойников, могут добиться повышения операционной эффективности до 25% и снижения количества дефектов продукции на аналогичную величину. Это превращает вашу операционную стратегию из реактивной в прогнозируемую и оптимизированную.

Централизованные информационные панели и удаленные операции

В прошлом управление производством означало хождение по цеху. Менеджер должен был физически присутствовать, чтобы проверить состояние станков, просмотреть подсчеты производства и поговорить с операторами. Теперь это уже не так. Подключение IoT объединяет все данные с вашего оборудования в единую, интуитивно понятную панель, доступ к которой можно получить с компьютера, планшета или смартфона.

С помощью этой централизованной приборной панели руководитель предприятия может получить общий обзор всего завода: какие линии работают, их текущая общая эффективность оборудования (OEE) и все активные предупреждения. Затем можно перейти к конкретной машине, чтобы просмотреть подробные данные в режиме реального времени: скорость линии, силу тока сварщика, температуру подшипников и расход сырья. Такой мгновенный доступ к информации позволяет принимать более быстрые и обоснованные решения. Вы можете заметить падение эффективности на линии 2 и сразу же выяснить причину, а не ждать, пока отчет по окончании смены покажет наличие проблемы.

Эта возможность является решающим фактором для предприятий с несколькими объектами, что часто встречается у наших клиентов - оптовых продавцов стройматериалов или EPC-подрядчиков. Центральная операционная группа, расположенная, возможно, в головном офисе в Бразилии, может в режиме реального времени отслеживать производительность линий по производству труб на проектных площадках в Колумбии и Аргентине. Они могут обеспечить соблюдение стандартов качества и производственных графиков на всем предприятии без затрат и логистических сложностей, связанных с физическим присутствием старшего инженерно-технического персонала на каждом объекте. Это обеспечивает немыслимый ранее уровень надзора и контроля.

Интеграция цепочек поставок и прозрачность данных

Сфера применения IoT выходит за пределы четырех стен вашего предприятия. Подключив данные вашего оборудования к система планирования ресурсов предприятия (ERP)8Вы можете создать по-настоящему прозрачную и оперативную цепочку поставок. Именно здесь умное производство обеспечивает мощное конкурентное преимущество.

Например, система IoT на трубопрокатном стане точно отслеживает расход стальных рулонов. Отслеживая вес и оставшуюся длину рулона на разматывателе, система может автоматически направить запрос на повторный заказ в отдел закупок или даже напрямую поставщику стали, если запасы упадут ниже заданного порога. Это автоматизирует процесс пополнения запасов сырья, предотвращая возникновение дефицита, который может привести к остановке производства, и снижая необходимость держать излишние, дорогостоящие запасы.

Эту прозрачность данных можно распространить и на ваших клиентов. Представьте, что вы предоставляете своим ключевым клиентам защищенный портал, на котором они могут в режиме реального времени видеть статус своего конкретного заказа по мере его продвижения по производственной линии. Они видят, что сырье уже выделено, трубы сформированы и сварены, а теперь они находятся на стадии окончательной упаковки. Такой уровень прозрачности создает невероятное доверие и лояльность. Это переводит разговор от вопроса "Где мой заказ?" к совместному, осознанному партнерству.

| Точка данных | Датчик/источник IoT | Влияние на бизнес |

|---|---|---|

| Температура сварки | Инфракрасный пирометр | Предотвращает дефекты сварки, снижает количество брака, обеспечивает целостность продукции. |

| Сигнатура вибрации | Акселерометр | Обеспечивает предиктивное обслуживание двигателей/редукторов и позволяет избежать простоев. |

| Вес/Длина катушки | Датчик нагрузки / энкодер | Автоматизирует управление запасами сырья и его повторный заказ. |

| Счетчик продукции | Лазерный датчик | Предоставляет данные OEE в режиме реального времени для отслеживания производительности. |

| Использование энергии | Монитор питания | Выявляет возможности для экономии энергии и снижения затрат. |

Инновация 4: Методы оптимизации энергопотребления для устойчивого производства

Стремительно растущие цены на электроэнергию систематически подрывают вашу прибыль? Высокое потребление энергии - это не только значительные операционные расходы; на современном рынке это еще и экологическая ответственность, которая может испортить репутацию вашего бренда. Современные трубные заводы используют инновационные энергосберегающие технологии, позволяющие значительно сократить количество энергии, потребляемой на метр производимой трубы.

Оптимизация энергопотребления в современном трубном оборудовании заключается в использовании высокоэффективных компонентов, таких как твердотельные высокочастотные сварочные аппараты, и внедрении интеллектуальных систем управления питанием. Эти системы интеллектуально отключают неработающие компоненты и оптимизируют энергопотребление в режиме реального времени в зависимости от непосредственной производственной нагрузки.

В течение многих лет основными показателями для трубопрокатного стана были скорость и точность. Потребление энергии часто рассматривалось как фиксированная, неизбежная стоимость ведения бизнеса. Это мнение полностью изменилось. Сегодня, особенно когда я общаюсь с клиентами из Европа и Северная Америка, вопросы об энергоэффективности9 являются столь же распространенными и важными, как и вопросы о допустимости и производительности. Устойчивое развитие - это уже не шумиха, а одно из основных требований бизнеса. Крупнейшие мировые бренды в автомобильной, мебельной и строительной отраслях теперь проверяют экологический след своих поставщиков. Устойчивое производство с низким энергопотреблением может стать решающим фактором в получении крупного контракта. Именно этот фундаментальный сдвиг - от взгляда на энергию как на простую стоимость к использованию эффективности как конкурентного преимущества и знака корпоративной ответственности - является движущей силой инноваций в этой важнейшей области. Речь идет о том, чтобы быть одновременно экономически и экологически разумным.

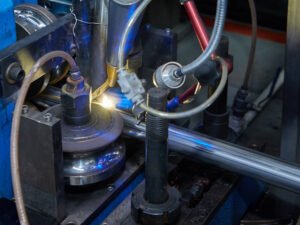

Переход на твердотельные высокочастотные сварочные аппараты

Самым энергоемким компонентом трубопрокатного стана является высокочастотный индукционный сварочный аппарат, на долю которого приходится более 60% от общей потребляемой мощности линии. В течение десятилетий промышленным стандартом был сварочный аппарат на основе вакуумных трубок. Несмотря на свою эффективность, эти системы печально известны своей неэффективностью. Подобно старым лампам накаливания, они выделяют значительное количество тепла, а их типичный электрический КПД часто колеблется в районе 60-65%. Это означает, что на каждые 100 киловатт энергии, которые вы получаете из сети, только около 65 киловатт фактически используются для сварки трубы.

Изменением ситуации стала разработка и внедрение современные полупроводниковые высокочастотные сварочные аппараты10стандартная функция всех наших новых энергосберегающих линий XZS. Вместо хрупких вакуумных трубок в этих системах используются надежные, высокоэффективные полупроводниковые технологии. Последнее поколение достигает электрического КПД 85% или выше. Эта разница в 20 процентных пунктов является огромной. Она представляет собой прямое сокращение нерационально расходуемой энергии и тепла, что приводит к значительному снижению счетов за электричество.

Давайте переведем это в финансовую плоскость. Рассмотрим сварочный аппарат мощностью 400 кВт, работающий в две смены в день. Переход с эффективного аппарата с вакуумной трубкой 65% на эффективный полупроводниковый аппарат 85% может легко привести к ежегодной экономии электроэнергии в десятки тысяч долларов. Кроме того, твердотельные сварочные аппараты имеют более высокий коэффициент мощности, что позволяет снизить штрафные санкции со стороны коммунальных служб, и требуют меньшего технического обслуживания, чем их предшественники с вакуумными трубками. Период окупаемости этой технологии часто бывает удивительно коротким, что делает ее одной из самых привлекательных модернизаций для любого производителя труб.

Интеллектуальное управление питанием и рекуперативные системы

Помимо самого сварочного аппарата, значительную экономию энергии можно получить за счет грамотного управления энергопотреблением всей линии. На традиционном стане все приводные двигатели разматывателя, секции формовки и секции определения размеров часто продолжают работать даже во время коротких перерывов в производстве, например, во время смены рулона или короткой остановки для проверки качества. Это время простоя потребляет значительное количество энергии без какой-либо полезной цели.

Современные трубопрокатные станы, оснащенные нашими передовыми системами управления PLC, реализуют интеллектуальное управление питанием. Центральный контроллер следит за состоянием всей линии. Если он обнаруживает остановку более чем на несколько секунд, то автоматически переводит неосновные двигатели и вспомогательные системы, такие как гидравлические насосы, в спящий режим с низким энергопотреблением. Питание восстанавливается мгновенно, когда оператор снова запускает линию. Эта простая интеллектуальная логика позволяет сократить непроизводительное потребление энергии на линии более чем на 70%.

Мы также начинаем внедрять Системы рекуперативного торможения, технология, заимствованная у электромобилей11. Когда длинная, тяжелая производственная линия должна замедлиться, огромное количество кинетической энергии должно быть рассеяно, обычно в виде тепла через тормозные резисторы. Рекуперативная система улавливает часть этой кинетической энергии, преобразуя ее обратно в электричество, при этом двигатели выступают в роли временных генераторов. Затем эта энергия возвращается в местную цепь питания машины, снижая общее потребление из сети. Для линий, которые часто запускаются и останавливаются, это может привести к ощутимой экономии энергии с течением времени.

Анализ данных о потреблении энергии для непрерывного совершенствования

Невозможно управлять тем, что не измеряется. Та же сеть датчиков IoT, которая позволяет осуществлять предиктивное техническое обслуживание и контроль качества, также является мощным инструментом для оптимизации энергопотребления. Разместив гранулярные мониторы мощности на ключевых подсистемах - главных приводах, сварочном аппарате, системах охлаждения, режущем устройстве, - вы сможете получить подробную карту в режиме реального времени, показывающую, куда именно уходит ваша энергия.

Эти данные позволят вам выйти за рамки ежемесячных счетов за коммунальные услуги и проанализировать потребление с хирургической точностью. Наши системы управления XZS могут генерировать отчеты, показывающие потребление энергии на метр трубы, за смену или за конкретный выпуск продукции. Это позволяет установить базовый уровень и выявить аномалии. Например, вы можете обнаружить, что определенный набор изношенных роликов вызывает повышенное трение и заставляет приводные двигатели потреблять на 10% больше энергии. Эти данные превращают невидимые затраты в действенную информацию о техническом обслуживании.

Я работал с оптовым продавцом стройматериалов в США, который модернизировал свое предприятие, оснастив его одним из наших новых сверхмощных трубопрокатных станов с комплексным пакетом мониторинга энергопотребления. Проанализировав данные за первые шесть месяцев, они выявили и устранили несколько недостатков в рабочем процессе и настройках системы охлаждения. В сочетании с эффективностью твердотельного сварочного аппарата они сообщили о снижении общего потребления электроэнергии на линии на 22%, что позволило полностью окупить инвестиции в систему управления энергопотреблением чуть менее чем за три года.

| Компонент затрат на электроэнергию | Стандартная (старая) технология | Передовые (новые) технологии | Пример годовой экономии (линия 400 кВт) |

|---|---|---|---|

| Источник сварочного тока | Сварщик вакуумных труб (~65% эфф.) | Твердотельный сварочный аппарат (>85% эфф.) | $25,000 - $35,000 |

| Двигатели главного привода | Работайте непрерывно | Интеллектуальный режим отключения питания | $5,000 - $8,000 |

| Замедление линии | Торможение трением (отработанное тепло) | Система рекуперативного торможения | $2,000 - $4,000 |

| Данные и аналитика | Ежемесячный счет за коммунальные услуги | Мониторинг подсистемы в режиме реального времени | Выявление возможностей для постоянной экономии |

Инновация 5: Разработка передовых материалов для трубного оборудования

Ваш старый трубопрокатный стан со временем перестает выдерживать жесткие допуски из-за изгиба рамы и износа компонентов? Такая деградация приводит к постоянной повторной калибровке, дорогостоящей замене деталей и, в конечном счете, к сокращению срока службы всей производственной линии. Оборудование, изготовленное из современных сплавов и прецизионно обработанных компонентов, обеспечивает превосходную жесткость и долговечность для долгосрочной работы.

Для изготовления станин станков теперь используются передовые материалы, например высокопрочные стальные сплавы, а для критических износостойких компонентов, таких как ролики, - специализированные инструментальные стали и покрытия. Это повышает жесткость конструкции, износостойкость и долговременную стабильность оборудования, обеспечивая постоянную точность.

Подумайте о разнице между шасси высокопроизводительного гоночного автомобиля и шасси обычного семейного седана. Оба служат одной и той же основной цели, но одно из них сконструировано из передовых материалов для обеспечения чрезвычайной жесткости и долговечности при постоянных нагрузках. Точно такой же принцип применяется к конструкции трубопрокатного стана мирового класса. Основой точности является стабильность. На протяжении многих лет я подчеркивал своим клиентам, что первоначальные инвестиции в станок, созданный из превосходных материалов и с использованием производственных процессов, окупаются многократно. Это основная философия компании XZS, отраженная в нашей приверженности таким характеристикам, как прочные рамы, обработанные на станках с ЧПУ. Станок, который не гнется, не деформируется и не изнашивается преждевременно, - это станок, который будет надежно производить высококачественные трубы в течение десятилетий, а не нескольких лет. Это фундамент, на котором строятся все остальные инновации.

Высокопрочные сплавы и обработка на станках с ЧПУ для максимальной жесткости рамы

Основание трубопрокатного стана - важнейший конструктивный элемент. Если основание прогибается даже на долю миллиметра под воздействием огромной нагрузки при формовке стали, каждый компонент, закрепленный на нем - роликовые клети, сварочная головка, секция определения размеров - будет смещаться не в ту сторону. Это является основной причиной несоответствия размеров при производстве труб. В более старых или дешевых машинах часто используются основания, изготовленные из нескольких стальных листов, сваренных вместе. Несмотря на свою прочность, такие сварные конструкции содержат внутренние напряжения, возникающие в процессе сварки, и со временем подвержены деформации.

В компании XZS мы пошли дальше этого метода. Основания наших станков изготавливаются из толстой высокопрочной легированной стали, прошедшей термическую обработку и снятие напряжения для обеспечения максимальной стабильности. Что еще более важно. критические монтажные поверхности обрабатываются на высокоточных обрабатывающих центрах с ЧПУ12. Этот процесс гарантирует, что вся рама будет геометрически совершенной, с плоскостностью и параллельностью, которых невозможно достичь при ручном изготовлении.

Этот прочный и стабильный фундамент является обязательным условием для достижения той точности, которую требуют наши клиенты. Именно поэтому мы можем с уверенностью гарантировать производственный допуск ≤ ±0,05 мм. Жесткая рама гарантирует, что выравнивание, выполненное во время установки, останется верным в течение многих лет тяжелой и непрерывной работы. Она минимизирует вибрацию, что не только улучшает качество труб, но и продлевает срок службы всех остальных компонентов станка. Это невоспетый герой точного производства.

Современные покрытия и материалы для формовочных валков

Формовочные и калибровочные ролики - единственные части стана, которые непосредственно контактируют с продуктом. Состав их материала и качество поверхности напрямую влияют как на срок службы роликов, так и на качество готовой трубы. Использование стандартных инструментальных сталей приемлемо для некоторых применений, но крупносерийное или высококачественное производство требует более совершенных решений. Постоянное трение и давление вызывают износ этих роликов, что приводит к потере точного профиля, необходимого для правильного формирования трубы.

Для борьбы с этим мы используем такие превосходные материалы, как Инструментальная сталь D2 и промышленные покрытия из твердого хрома13которые известны своей исключительной износостойкостью в условиях крупносерийного производства. Для более сложных задач, таких как производство тонкостенной нержавеющей стали для декоративной или санитарной посуды, мы используем передовые методы обработки поверхности. Ролики могут быть покрыты такими материалами, как карбид вольфрама или промышленный твердый хром. Эти покрытия создают невероятно твердую поверхность с низким коэффициентом трения.

Это дает два ключевых преимущества. Во-первых, ролики служат значительно дольше, что сокращает частоту их замены и связанные с этим расходы и простои. Во-вторых, сверхгладкая поверхность обеспечивает превосходную отделку трубки, без микроскопических царапин и потертостей, которые могут быть вызваны более мягкими и шероховатыми роликами. У меня был клиент, европейский производитель мебельных тумб с высокой степенью полировки, который постоянно сталкивался именно с этой проблемой. Переоснастив свою линию комплектом наших роликов XZS со специальным хромовым покрытием, они полностью устранили проблему царапин. Это небольшое изменение повысило эстетическое качество их продукции, что позволило им получить более высокую цену на своем рынке.

Влияние материаловедения на техническое обслуживание и срок службы

Когда вы сочетаете высокопрочную раму, изготовленную на станках с ЧПУ, с износостойкими роликами и другими закаленными компонентами, вы кардинально меняете профиль обслуживания машины и общий срок ее службы. Выбор материалов напрямую приводит к ощутимым долгосрочным финансовым выгодам для владельца. Машина, изготовленная по более высоким стандартам, просто требует меньше вмешательства и служит дольше.

Превосходная износостойкость усовершенствованной оснастки означает, что интервалы между техническим обслуживанием могут быть увеличены. Вместо того чтобы каждые несколько месяцев заново подгонять и калибровать линию для компенсации износа, станок, изготовленный из высококачественных материалов, будет сохранять свою центровку в течение гораздо более длительного времени. Это означает увеличение времени безотказной работы и повышение производительности. Кроме того, уменьшается количество запасных частей, которые необходимо держать на складе, что высвобождает капитал.

В конечном счете, хорошо построенное оборудование - это долгосрочный актив, а не краткосрочные расходы. Трубный стан, изготовленный с использованием передовых материалов и технологий производства, будет работать в соответствии со своими первоначальными характеристиками в течение 15, 20 или даже более лет. Более легкая машина, изготовленная на заводе, может быть изначально дешевле, но она, скорее всего, потребует капитального ремонта или полной замены менее чем через десять лет. Инвестиции в превосходное материаловедение с самого начала обеспечивают снижение общей стоимости владения и более надежное и прибыльное производство в будущем.

| Компонент | Стандартный материал | Усовершенствованный материал (XZS) | Ключевое преимущество |

|---|---|---|---|

| Основание машины | Сварной стальной лист | Сплав, прошедший термообработку и обработку на станках с ЧПУ | Обеспечивает длительное выравнивание и точность. |

| Формовочные ролики | Стандартная инструментальная сталь | Инструментальная сталь D2 с твердым хромовым покрытием | Увеличенный в 3-5 раз срок службы, превосходная обработка поверхности трубы. |

| Приводные валы | Стандартная углеродистая сталь | Легированная сталь с индукционной закалкой | Высокий крутящий момент, устойчивость к усталости. |

| Коробка передач | Чугунный корпус | Корпус из ковкого чугуна | Повышенная ударопрочность и долговечность. |

Заключение

Внедрение пяти ключевых инноваций, таких как искусственный интеллект, передовая автоматизация, подключение к IoT, оптимизация энергопотребления и превосходное материаловедение, больше не является чем-то необязательным. Для производителей труб, стремящихся занять лидирующие позиции на рынке в 2025 году, интеграция этих интеллектуальных технологий - это окончательный путь к достижению высокой точности, эффективности и устойчивой рентабельности.

-

Поймите, почему стратегии, основанные на данных, занимают центральное место на передовых производственных предприятиях. ↩

-

Узнайте, как предиктивное обслуживание с помощью искусственного интеллекта сокращает время простоя и снижает затраты на предприятиях. ↩

-

Узнайте о преимуществах и структуре бесшовных, полностью автоматизированных производственных линий ↩

-

Узнайте, как производство без света повышает производительность предприятия ↩

-

Узнайте, как робототехника снижает риски на рабочем месте и оптимизирует производительность в тяжелой промышленности ↩

-

Узнайте, как Индустрия 4.0 объединяет IoT, искусственный интеллект и автоматизацию для цифровизации заводских цехов. ↩

-

Узнайте об определении и вариантах использования цифровых двойников, особенно для оптимизации производства. ↩

-

Поймите преимущества связи данных IoT с ERP для беспрепятственной интеграции цепочки поставок. ↩

-

Узнайте о региональных нормативных актах и тенденциях покупателей, определяющих спрос на энергоэффективное производство ↩

-

Изучите технические детали и реальные результаты сравнения полупроводниковых и вакуумных трубчатых сварочных аппаратов ↩

-

Поймите, как регенеративные системы восстанавливают кинетическую энергию и снижают потребление электроэнергии ↩

-

Узнайте, как поверхности, обработанные на станках с ЧПУ, повышают долговременную точность и выравнивание для тяжелых машин ↩

-

Узнайте, как передовые материалы для роликов продлевают срок службы инструмента и улучшают качество поверхности труб ↩