Расчет окупаемости инвестиций: Как станок для производства труб из нержавеющей стали приносит пользу вашему бизнесу

Вы сталкиваетесь с проблемой больших отходов материалов, несоответствующего качества труб и растущих трудозатрат при производстве труб? Эти неэффективные затраты напрямую снижают вашу прибыль, затрудняя конкуренцию. Инвестиции в современное оборудование для производства труб из нержавеющей стали - это стратегический шаг, позволяющий получить значительную прибыль от инвестиций за счет точности и автоматизации.

Станок для производства труб из нержавеющей стали приносит пользу бизнесу за счет сокращения отходов материалов, увеличения скорости производства и обеспечения стабильного качества продукции. Это приводит к снижению эксплуатационных расходов, увеличению объемов производства и повышению конкурентоспособности на рынке, что напрямую способствует положительному возврату инвестиций за счет повышения эффективности и рентабельности.

Многие производители видят, что первоначальные затраты на новое оборудование заставляют их колебаться. Однако реальная история кроется в цифрах - ощутимой прибыли, которая месяц за месяцем появляется на вашем балансе. Речь идет о переходе от мышления, ориентированного на затраты, к мышлению, ориентированному на инвестиции. Давайте разберемся, как именно эти инвестиции окупаются и начинают приносить прибыль, переходя от простого сокращения затрат к созданию реальной стоимости.

Расчет окупаемости инвестиций (ROI) в капитальное оборудование, такое как станок для производства труб из нержавеющей стали, выходит далеко за рамки простого расчета срока окупаемости. Он требует целостного взгляда, учитывающего прямую экономию затрат, косвенное повышение эффективности и долгосрочные стратегические преимущества. Например, исследование, проведенное Институтом эффективности производства, показало, что высокопроизводительные заводы1 инвестировать на 30% больше в современное оборудование, что приведет к сокращению дефектов на 50%. Речь идет не только о том, чтобы делать трубы быстрее, но и о том, чтобы делать их лучше, с меньшим количеством отходов и позиционировать свой бизнес для захвата более прибыльных рынков, таких как автомобильный или сантехнический, где требуются жесткие допуски, которые старые машины просто не в состоянии обеспечить. Мы подробно рассмотрим эти многогранные преимущества.

Каковы основные финансовые преимущества инвестиций в оборудование для производства труб из нержавеющей стали?

Непредсказуемые затраты на сырье и высокий процент брака подрывают ваши показатели прибыли? Каждый метр неиспользованной нержавеющей стали - это деньги на ветер, что делает невозможным прогнозирование рентабельности. Современная трубопрокатная машина обеспечивает прямое финансовое облегчение за счет более эффективного использования материала и снижения эксплуатационных расходов, превращая потери в экономию.

Основные финансовые преимущества включают в себя значительное снижение отходов сырья благодаря высокоточной формовке и сварке, снижение трудозатрат за счет автоматизации и уменьшение энергопотребления благодаря эффективным системам. Все эти факторы в совокупности снижают стоимость одного метра произведенной трубы, что напрямую повышает рентабельность и ускоряет окупаемость ваших инвестиций.

Когда я беседую с потенциальными клиентами, от крупных производителей труб в Бразилии до специализированных предприятий по изготовлению автомобильных деталей в США, разговор часто начинается с цены. Это понятное внимание, но оно также недальновидно. Истинная финансовая история такого станка, как наша интеллектуальная прецизионная линия XZS, не записана в первоначальном счете; она записана в ежедневных операционных журналах и в последующих квартальных финансовых отчетах. Я помню одного клиента из мебельной промышленности, который поначалу сомневался. Их старый станок был исправен, но процент брака колебался в районе 8-10%. Они считали это издержками бизнеса. После модернизации коэффициент использования материалов подскочил до более чем 98%. Это изменение на один процентный пункт в пересчете на тысячи метров труб в месяц привело к ежегодной экономии в десятки тысяч долларов. Речь идет не просто о сокращении расходов, а о фундаментальном изменении структуры затрат. Выгоды возрастают, создавая более устойчивую и прибыльную бизнес-модель, способную лучше противостоять колебаниям рынка.

Финансовый расчет инвестиций в новое оборудование многогранен и выходит далеко за рамки первоначальных капиталовложений. Самая непосредственная и ощутимая отдача достигается за счет борьбы с крупнейшими центрами затрат в производстве труб: сырьем, рабочей силой и энергией. Систематическое сокращение этих расходов с помощью технологий позволяет превратить современное оборудование для производства труб из нержавеющей стали в актив, приносящий прибыль, а не просто в часть оборудования. Такое стратегическое сокращение операционных расходов создает основу для убедительной окупаемости инвестиций, создавая более бережливый и конкурентоспособный производственный процесс, который приносит дивиденды в течение многих лет. Давайте рассмотрим три основные составляющие этих финансовых преимуществ более подробно.

Значительное сокращение отходов сырья

Точность - краеугольный камень экономии материалов. Наши машины с прочной рамой, изготовленной на станках с ЧПУ, обеспечивают невероятно устойчивую платформу, которая сводит к минимуму вибрации и перекосы - частые виновники отходов в старом оборудовании. Такая стабильность обеспечивает допуски ≤ ±0,05 мм, гарантируя, что каждый дюйм стального рулона будет сформован, сварен и размечен с минимальными отклонениями. Это не просто незначительное улучшение; оно представляет собой фундаментальный сдвиг в том, насколько эффективно сырье превращается в товарный продукт.

Чтобы представить это в перспективе, рассмотрим типичного промышленного производителя труб. Старая машина с коэффициентом брака 5% может выбрасывать 50 кг нержавеющей стали в день. Современный станок XZS, обеспечивающий использование материала до 98% (при коэффициенте брака 2%), экономит 30 кг материала ежедневно. В год это составляет более 7,5 метрических тонн сэкономленной нержавеющей стали. В условиях нестабильных цен на сталь это означает прямое и значительное сокращение затрат, которое идет прямо в прибыль, зачастую составляя самый большой компонент окупаемости инвестиций в машину.

Наш клиент, производитель санитарно-гигиенических труб в Юго-Восточной Азии, является ярким примером. Ранее они боролись с заусенцами на кромках и несовместимыми сварными швами, что приводило к отбраковке целых партий. После внедрения нашей интеллектуальной прецизионной линии использование материала увеличилось с приличных 90% до стабильных 97,5%. Это повышение производительности на 7,5% стало преобразующим фактором, сократив период окупаемости инвестиций до 18 месяцев только за счет экономии материала.

Оптимизация трудовых затрат за счет автоматизации

Второй важный финансовый рычаг - это рабочая сила. Традиционные трубные заводы часто требуют участия нескольких квалифицированных операторов для управления отдельными этапами производства. Наши полностью автоматизированные линии, управляемые центральным ПЛК и удобным интерфейсом с сенсорным экраном, консолидируют этот контроль. Один хорошо обученный оператор может контролировать весь процесс, от загрузки рулона до окончательной отрезки, высвобождая ценные человеческие ресурсы для решения других важных задач.

Такая автоматизация не только сокращает численность персонала, но и повышает производительность и снижает риски. Исследование, проведенное компанией Aberdeen Group, показало, что лучшие в своем классе производители, использующие автоматизацию, увеличивают прибыль на 16% в год по сравнению со своими аналогами. Наши системы быстрой смены оснастки, например, позволяют сократить время переналадки диаметров с многочасового испытания до менее чем 60 минут. Такое резкое сокращение времени простоя означает больше времени на производство прибыльных труб.

Давайте оценим это количественно. Если квалифицированный оператор обходится вашей компании в $25/час, а вы можете перераспределить двух операторов из команды из трех человек в смену, то вы экономите $50 в час. За 2000-часовой рабочий год это дает прямую экономию на рабочей силе в размере $100 000. Для одного из подрядчиков EPC на Ближнем Востоке, с которым мы работали, такое снижение зависимости от квалифицированной рабочей силы стало важнейшим стратегическим преимуществом, поскольку поиск и удержание таких специалистов были их главной операционной проблемой.

Снижение энергопотребления и расходов на обслуживание

Энергия - это значительная и часто упускаемая из виду операционная стоимость. В наших линиях используются энергосберегающие высокочастотные твердотельные сварочные аппараты, которые на 25% эффективнее старых сварочных аппаратов с вакуумной трубкой. Эта передовая технология обеспечивает стабильные, высококачественные сварные швы, потребляя при этом значительно меньше электроэнергии, что позволяет ежегодно экономить тысячи долларов.

Кроме того, техническое обслуживание - это еще одна область, в которой можно получить финансовую выгоду. Наши машины имеют прочные, сверхпрочные рамы и высококачественные компоненты, поставляемые из-за рубежа. Такая философия проектирования минимизирует износ, снижая частоту и стоимость технического обслуживания. Что еще более важно, она предотвращает катастрофические поломки. По оценкам компании Deloitte, предиктивное техническое обслуживание, обеспечиваемое датчиками и данными современной системы ПЛК, может снизить общие затраты на техническое обслуживание на 25-30%, а непредвиденные поломки - на 70-75%.

Сочетание снижения расходов на электроэнергию, уменьшения потребности в техническом обслуживании и минимизации незапланированных простоев создает третий мощный поток финансовых выгод. Это не только удешевляет эксплуатацию машины, но и повышает ее надежность, обеспечивая соблюдение производственных графиков и защиту доходов.

Современные трубопрокатные станки снижают количество отходов материалаПравда

Высокоточная формовка и сварка на современных станках позволяет достичь коэффициента использования материала до 98%, что значительно снижает количество брака по сравнению со старым оборудованием.

Затраты на оплату труда растут по мере автоматизацииЛожь

Автоматизация фактически снижает затраты на рабочую силу, позволяя одному оператору управлять тем, для чего раньше требовалось несколько квалифицированных работников, как показано в примере с экономией $100 000 в год.

Как станок для производства труб из нержавеющей стали повышает эффективность производства и рентабельность?

Узкие места в производстве, длительное время наладки и непостоянная скорость выпуска продукции мешают вашему росту? Такая неэффективность означает срыв сроков и повышение удельных затрат, что удорожает ваш бизнес и ограничивает вашу способность к адаптации. Современный трубопроводный станок разработан для обеспечения скорости, последовательности и гибкости, что повышает производительность и общую экономическую эффективность.

Он повышает эффективность производства благодаря таким функциям, как системы быстрой смены оснастки, что значительно сокращает время простоя при работе с трубами разных размеров. Автоматизированное управление с помощью ПЛК обеспечивает стабильную и высокоскоростную работу, а высокочастотная сварка сводит к минимуму количество дефектов. Такое взаимодействие увеличивает производительность за смену и снижает стоимость одного метра, повышая общую экономическую эффективность.

Эффективность - это не только ускорение работы, но и устранение отходов во всех их формах - потерянного времени, потраченных впустую материалов и человеческих усилий. Я вспоминаю посещение предприятия потенциального клиента, где процесс переналадки труб нового диаметра представлял собой четырехчасовое испытание. Станок простаивал, операторы работали непродуктивно, а производственный график превратился в хаос. Это классический пример того, как снижается экономическая эффективность. Затраты - это не только зарплата операторов за время простоя, но и альтернативная стоимость труб, которые не были произведены. Наша философия проектирования в XZS напрямую направлена на решение этих проблем. Мы рассматриваем станок не как отдельную единицу, а как сердце производственной экосистемы. Интегрируя функции, которые упрощают рабочие процессы и автоматизируют повторяющиеся задачи, мы превращаем станок из потенциального узкого места в движущую силу бережливого производства. Этот переход является основополагающим для достижения действительно экономически эффективной работы, где каждая минута и каждый грамм материала вносят свой вклад в итоговый результат.

Повышение эффективности производства - прямой путь к повышению рентабельности. Каждое увеличение скорости, сокращение времени простоя и улучшение качества оказывает прямое положительное влияние на стоимость производства каждого метра трубы. Когда машина может производить больше товарной продукции за то же время и с меньшими затратами ресурсов, ее выгодное предложение становится неоспоримым. Главное - не ограничиваться сырой скоростью, а анализировать целостное воздействие технологии на весь производственный процесс, начиная с момента загрузки бухты и заканчивая окончательной упаковкой готовых труб. Именно это комплексное улучшение в конечном итоге обеспечивает снижение себестоимости и повышение рентабельности.

Максимальное увеличение времени работы с помощью быстросменных систем

В трубной промышленности одним из самых больших факторов, способствующих запланированным простоям, является переналадка оснастки для труб разного диаметра или толщины стенки. Традиционные системы могут занимать несколько часов, требуя длительной ручной настройки квалифицированными техниками, а затем пробных запусков, на которые тратится время и материалы. Такое время простоя - прямой удар по производительности и основной источник неэффективности, особенно для предприятий, которым необходимо выпускать множество наименований продукции.

Наши интеллектуальные прецизионные линии решают эту проблему с помощью систем быстрой смены оснастки. В этих системах используются предварительно откалиброванные кассеты или рафты, содержащие формовочные и калибровочные валки для определенного размера. Их можно заменить менее чем за час, что в разы меньше, чем при использовании традиционных методов. Исследование, проведенное в Журнал "Производственные системы подтверждает, что сокращение времени наладки является ключевым элементом бережливого производства, что напрямую коррелирует с увеличением общей эффективности оборудования (OEE) на 20-30%.

Идеальный пример - производитель автомобильных выхлопов в США, с которым мы сотрудничали. Их бизнес-модель предполагает производство небольших, очень разнообразных партий специализированных трубок. Их прежнее время наладки составляло почти три часа, что делало небольшие партии нерентабельными. Внедрив нашу систему быстрой смены, они сократили это время до 45 минут. Это позволило сэкономить более двух часов на каждой переналадке. При трех переналадках в неделю они еженедельно высвобождали более шести часов рабочего времени, что позволило им выполнять более разнообразные и высокодоходные работы без расширения производственных площадей.

Достижение стабильного высокоскоростного производства с помощью автоматизации

Ручное управление предполагает непостоянство. Квалификация оператора, его внимательность и уровень усталости могут влиять на скорость и качество производства, что приводит к нестабильной производительности от смены к смене. Полная автоматизация с помощью программируемого логического контроллера (ПЛК) и интуитивно понятного сенсорного экрана с человеко-машинным интерфейсом (ЧМИ) устраняет эту непостоянность и раскрывает весь потенциал машины.

ПЛК управляет всеми важнейшими параметрами линии - от натяжения разматывателя до скорости формовки, мощности сварки и длины резки - на основе предварительно заданных оптимизированных рецептов. Это обеспечивает стабильную работу линии на максимальной скорости, час за часом, без отклонений. Наши линии могут достигать стабильной скорости производства до 100 м/мин для небольших труб - скорость, которую просто невозможно поддерживать с помощью ручных настроек. Это приводит к предсказуемому, максимальному объему производства за смену. В отчете McKinsey подчеркивается, что автоматизация может увеличить рост производительности в мире на 0,8-1,4 % в год, и мы видим подтверждение этому в деятельности наших клиентов.

Мы работали с производителем промышленных труб большого диаметра в Индии, основной проблемой которого было поддержание постоянной толщины стенок и целостности сварного шва на больших трубах на высоких скоростях. Ручная система заставляла их работать медленнее, чтобы избежать дефектов. Внедрив нашу систему управления PLC и высокочастотный сварочный аппарат, они смогли увеличить стабильную скорость производства на 25% и одновременно снизить количество дефектов с 4% до менее чем 1%. Такое двойное улучшение скорости и качества значительно повысило экономическую эффективность.

Усиление контроля качества для уменьшения количества брака и переделок

Настоящая экономическая эффективность достигается только при производстве "точно в срок". Каждый метр трубы, который приходится переделывать или отбраковывать, увеличивает прямые затраты, не принося никаких доходов. Точность, присущая современным трубопрокатным станкам, является первой и самой важной линией защиты от проблем с качеством, которые подрывают рентабельность.

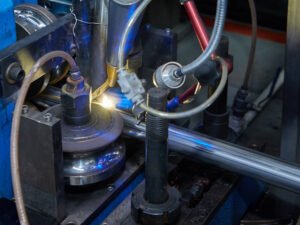

Сочетание прочной, виброгасящей рамы машины и высокоточной технологии сварки имеет решающее значение. Наши энергосберегающие высокочастотные сварочные аппараты создают чистую, прочную и узкую зону термического воздействия, сводя к минимуму внутренние и внешние сварочные шарики и значительно снижая риск возникновения дефектов, связанных со сваркой. Кроме того, в современные линии можно легко интегрировать системы неразрушающего контроля (NDT), такие как вихретоковые тестеры. Эти системы подключаются непосредственно к ПЛК, обеспечивая обратную связь в режиме реального времени и автоматически отмечая или даже отбраковывая участки, не соответствующие требованиям, без вмешательства оператора.

| Давайте сравним влияние затрат в наглядном формате: | Метрика | Старая технология | Современная автоматизированная линия | Влияние на экономическую эффективность |

|---|---|---|---|---|

| Время установки | 3-4 часа | < 1 час | Увеличивает доступное время производства на ~10-15% | |

| Уровень дефектов | 3-5% | < 1% | Снижение затрат на отходы/переработку более чем на 70% | |

| Скорость производства | Переменная, зависящая от оператора | Последовательный, максимально оптимизированный | Увеличение производительности на ~20% в смену |

Эти данные наглядно демонстрируют, как современное оборудование кардинально смещает всю кривую затрат вниз, делая каждый метр произведенной трубы значительно более выгодным.

Быстросменная оснастка сокращает время простояПравда

Современные трубные станки используют предварительно откалиброванные кассеты, позволяющие менять оснастку менее чем за час, по сравнению с традиционными многочасовыми настройками.

Ручное управление улучшает согласованностьЛожь

Автоматизация с помощью ПЛК позволяет поддерживать постоянную скорость и качество, в то время как ручное управление вносит изменения, обусловленные человеческим фактором.

Каково измеримое влияние оборудования для производства труб из нержавеющей стали на рентабельность бизнеса?

Вы знаете, что нужно инвестировать, но как обосновать расходы перед заинтересованными сторонами? Легко запутаться в технических характеристиках, но в зале заседаний совета директоров говорят на языке цифр. Вам нужны четкие, измеримые результаты, которые напрямую связывают инвестиции в оборудование с итоговыми результатами и стратегическим ростом.

Измеримое воздействие на окупаемость инвестиций в бизнес включает в себя сокращение срока окупаемости, рассчитанного на основе прямой экономии затрат, увеличение доходности за счет повышения пропускной способности, повышение рентабельности за счет снижения затрат на единицу продукции и увеличение стоимости предприятия за счет выхода на рынки с более высокими требованиями к качеству.

Истинная мера инвестиций - это не их цена, а стоимость, которую они приносят на протяжении всего жизненного цикла. Когда мы говорим о рентабельности инвестиций, мы выходим за рамки простой окупаемости и переходим к более стратегическому разговору о росте бизнеса и конкурентных преимуществах. Однажды я работал с оптовым продавцом стройматериалов, который рассматривал возможность переноса производства труб на собственное производство, чтобы контролировать цепочку поставок. Они сомневались в необходимости больших капитальных затрат. Мы вместе с ними смоделировали окупаемость инвестиций не только за счет экономии средств по сравнению с закупками у третьей стороны, но и за счет нового бизнеса, который они могли бы выиграть, предлагая трубы нестандартной длины и более быстрые сроки поставки. Анализ показал, что машина не только окупится менее чем за три года, но и откроет для них два новых сегмента рынка. В этом и заключается сила комплексного измерения воздействия - оно переводит разговор с вопроса "сколько это стоит?" на вопрос "насколько мы можем вырасти?".

Чтобы по-настоящему оценить отдачу от оборудования для производства труб из нержавеющей стали, предприятия должны рассматривать сочетание ключевых показателей эффективности (KPI), которые дают полное представление об отдаче. Эти показатели выходят за пределы заводского цеха и напрямую связаны с финансовым состоянием и стратегическим положением компании. Отслеживая эти измеримые эффекты, компания может не только оправдать первоначальные инвестиции, но и постоянно подтверждать их ценность. Такой подход, основанный на данных, переводит оценку от анекдотических свидетельств к конкретному бизнес-кейсу, предоставляя четкие доказательства успешности инвестиционной стратегии.

Расчет срока окупаемости

Наиболее фундаментальным показателем окупаемости инвестиций является срок окупаемости: время, необходимое для того, чтобы машина принесла достаточно экономии и прибыли, чтобы покрыть первоначальные затраты. Этот расчет является простой отправной точкой. Вы суммируете основную годовую экономию затрат, включая сокращение отходов материалов, снижение трудозатрат и энергопотребления. Затем вы делите общую стоимость инвестиций на эту цифру годовой экономии.

Например, построим консервативный сценарий. Если новый станок XZS стоит $400 000 и обеспечивает ежегодную экономию $45 000 в материалах, $50 000 в рабочей силе (за счет перераспределения одного оператора в смену) и $15 000 в энергии, то общая ежегодная экономия составит $110 000. Срок окупаемости составит $400 000 / $110 000 = 3,6 года. Этот простой расчет дает четкое и понятное финансовое обоснование.

Один из наших клиентов, средний производитель декоративных труб, использовал именно такой расчет. Анализ показал, что срок окупаемости составил чуть менее четырех лет. Однако это было только начало истории. Настоящая ценность появилась, когда они начали учитывать дополнительный доход от увеличения мощностей, что сократило эффективный срок окупаемости до менее чем трех лет.

Увеличение выручки и повышение маржи прибыли

Новое оборудование не просто экономит деньги - оно их зарабатывает. Увеличивая скорость и время работы, оно напрямую расширяет возможности компании по получению прибыли, не требуя увеличения количества рабочих смен или заводских площадей. Если новая линия производит на 20% больше продукции за смену, это напрямую означает увеличение потенциального объема продаж на 20%. Это очень важный показатель для растущих компаний, стремящихся увеличить долю рынка.

Помимо доходов от продаж, влияние на маржу прибыли еще более значительно. Как мы уже выяснили, современные машины снижают себестоимость одного метра производимых труб. Когда себестоимость проданных товаров (COGS) снижается, а отпускная цена остается стабильной, маржа валовой прибыли увеличивается. Согласно отраслевому анализу, лучшие в своем классе производители часто работают с маржой на 5-10 процентных пунктов выше, чем их конкуренты, в основном за счет инвестиций в эффективные технологии.

Увеличение маржи обеспечивает важнейшую финансовую гибкость. Оно позволяет компании быть более конкурентоспособной по цене, когда это необходимо, инвестировать больше средств в НИОКР или просто наслаждаться более высокой рентабельностью. Это превращает компанию из ценообразующей в ценообразующую в своем сегменте рынка.

Расширение доступа на рынок и повышение конкурентоспособности

Возможно, самым мощным, но трудно поддающимся количественной оценке эффектом является способность станка открывать новые рынки. Многие дорогостоящие отрасли, такие как автомобильная, аэрокосмическая и медицинская, предъявляют невероятно строгие требования к допускам труб, качеству сварки и качеству обработки поверхности. Старые станки часто не способны соответствовать этим стандартам, что закрывает производителю доступ на эти прибыльные рынки.

Инвестиции в высокоточное оборудование, такое как наша интеллектуальная линия по производству труб из нержавеющей стали, - это стратегический ключ, открывающий эти двери. Способность производить трубы с допусками ±0,05 мм - это не просто особенность, это паспорт к более высокодоходной работе. Производитель, который раньше выпускал только строительные трубы стандартного класса, теперь может участвовать в тендерах на изготовление компонентов выхлопных систем автомобилей или санитарных трубопроводов высокой чистоты.

Мы на собственном опыте убедились в этом на примере клиента, который изготавливал трубы для мебельной промышленности. После модернизации одной из наших линий для тяжелых условий эксплуатации они получили возможность производить толстостенные трубы повышенной прочности. Это позволило им выйти на рынок производства промышленных стеллажей и опорных конструкций - сегмент с более высокими техническими характеристиками и значительно более высокой рентабельностью. Эта стратегическая диверсификация, осуществленная исключительно благодаря возможностям новой машины, значительно повысила устойчивость и долгосрочную стоимость их бизнеса.

Сокращение срока окупаемости повышает рентабельность инвестицийПравда

В примере показано, как ежегодная экономия в размере $110 000 приводит к окупаемости инвестиций в размере $400 000 за 3,6 года.

Новые машины только снижают затратыЛожь

В тексте объясняется, что машины также увеличивают доходность на 20% и открывают новые рыночные возможности.

Как предприятия могут оптимизировать использование оборудования для производства труб из нержавеющей стали для получения максимальной прибыли?

Вы сделали инвестиции, и новая машина уже стоит на вашем заводе. Путешествие еще не закончилось, оно только начинается. Позволить ему работать с настройками по умолчанию - все равно что купить гоночный автомобиль и ехать на первой передаче. Чтобы извлечь максимальную выгоду, вам нужна проактивная стратегия.

Предприятия могут оптимизировать использование оборудования, вкладывая средства в комплексное обучение операторов, внедряя график профилактического обслуживания, основанный на данных, и постоянно совершенствуя производственные параметры с помощью обратной связи с системой ПЛК. Это обеспечивает постоянную работу машины на пике эффективности, качества и производительности, максимизируя окупаемость инвестиций на протяжении всей жизни.

Простая установка нового оборудования не является полноценным решением. Разница между хорошей и отличной рентабельностью инвестиций заключается в синергии между машиной, людьми, которые ею управляют, и процессами, которые регулируют ее использование. Я часто говорю своим клиентам, что мы предоставляем инструмент, а они сочиняют музыку. Клиент в Сектор ОВКВ2производящая трубы для крупногабаритных воздуховодов, по-настоящему прониклась этой идеей. Они создали специальную "команду оптимизации", которая еженедельно собиралась для анализа данных о производительности машины, полученных с помощью ПЛК. Они экспериментировали с небольшими изменениями мощности сварки и скорости линии, отслеживая влияние на потребление энергии и производительность. За шесть месяцев они добились дополнительного прироста эффективности на 7% в дополнение к первоначальным улучшениям, доказав, что постоянная оптимизация является ключом к раскрытию полного потенциала машины.

Достижение максимальной отдачи от капитальных вложений, таких как оборудование для производства труб из нержавеющей стали, требует целенаправленных и постоянных усилий. Речь идет о создании культуры совершенства вокруг актива, где оптимизация - это не разовое мероприятие, а непрерывный процесс. Сосредоточив внимание на человеческом факторе, используя данные для технического обслуживания и придерживаясь принципа постоянного совершенствования, предприятие может гарантировать, что его оборудование будет приносить все большую прибыль год за годом. Такой проактивный подход выделяет лидеров отрасли из общей массы, превращая разумную покупку в решающее конкурентное преимущество.

Расширение возможностей операторов благодаря комплексному обучению

Самая современная машина в мире эффективна лишь настолько, насколько эффективен человек, управляющий ею. Инвестиции в тщательное обучение - это не расходы, это инвестиции в производительность. Операторы должны понимать не только "как" управлять машиной (нажимать кнопки), но и "почему", лежащее в основе ее функций. Это включает в себя понимание принципов формовки валков, нюансов высокочастотной сварки и смысла данных, представленных на HMI.

В компании XZS мы предлагаем комплексное обучение в рамках наших готовых решений, поскольку знаем, что это очень важно для успеха наших клиентов. Хорошо обученный оператор может быстрее выполнять переналадку, устранять мелкие неполадки до того, как они превратятся в серьезные проблемы, и распознавать признаки износа инструмента или несоосности. Они переходят от роли оператора к роли владельца процесса. Исследование, проведенное ARC Advisory Group, показало, что правильное обучение операторов может повысить OEE на 10%, что является значительным преимуществом, которое напрямую влияет на объем производства и рентабельность.

Мы рекомендуем нашим клиентам внедрять многоуровневую систему обучения, создавая "суперпользователей" или экспертов в данной области, которые затем могут обучать новых сотрудников. Таким образом, создается устойчивая внутренняя база знаний, которая гарантирует, что машина всегда будет работать с максимальным потенциалом, независимо от текучести кадров.

Внедрение программы профилактического обслуживания на основе данных

Ждать, пока машина сломается, - одна из самых дорогостоящих стратегий технического обслуживания. Набор ПЛК и датчиков современного трубопрокатного станка предоставляет множество данных, которые можно использовать для перехода от реактивной к предиктивной модели обслуживания. Это краеугольный камень Индустрии 4.0 и ключ к максимальному увеличению времени безотказной работы.

Вместо того чтобы менять компоненты по фиксированному графику, подход, основанный на данных, использует информацию в реальном времени для прогнозирования потребностей. Система может отслеживать силу тока двигателя, температуру подшипников и часы работы, чтобы сигнализировать о том, что тот или иной компонент проявляет признаки усталости и нуждается в проверке или замене. Это позволяет планировать техническое обслуживание во время запланированного простоя, избегая катастрофических отказов, которые могут остановить производство на несколько дней. Как уже отмечалось ранее, исследование Deloitte показало, что такой подход позволяет сократить расходы на обслуживание до 30% и практически полностью исключить непредвиденные поломки.

Практический шаг - назначить члена команды, который будет регулярно загружать и анализировать диагностические данные машины. Этот сотрудник может совместно с группой технического обслуживания составить динамический график, который будет соответствовать фактическому состоянию машины. Это простое изменение процесса может сэкономить десятки тысяч долларов в год за счет предотвращения простоев и затрат на ремонт.

Использование производственных данных для непрерывного совершенствования

Система ПЛК - это не просто контроллер, а мощный регистратор данных. Она регистрирует все важнейшие производственные параметры для каждого метра выпускаемых труб: скорость линии, производительность сварщика, расход материалов и любые события, зафиксированные оператором. Эти данные - золотая жила для оптимизации процесса, но зачастую они используются недостаточно эффективно.

Чтобы получить максимальную отдачу, компаниям следует установить формальный процесс анализа этих данных. Межфункциональная команда, состоящая из операторов, обслуживающего персонала и руководства, может анализировать тенденции, чтобы выявить возможности для улучшения. Например, они могут заметить, что материал определенного поставщика рулонов постоянно работает на 5% быстрее и с меньшим количеством дефектов. Эта информация может быть использована при принятии решений о закупках. Они могут обнаружить, что небольшая регулировка охлаждающих распылителей уменьшает послесварочные искажения, повышая качество.

Эта практика, известная как непрерывное совершенствование или кайдзен, создает мощную петлю обратной связи. Машина предоставляет данные, а команда использует их для совершенствования процесса, что приводит к постепенному, но многократному повышению эффективности и качества. Один из клиентов, производящий трубы для архитектурного строительства, применил эту технологию и за один год увеличил общий объем производства на 12% без каких-либо новых капиталовложений, просто внеся небольшие корректировки в стандартные операционные процедуры, основанные на данных.

Обучение операторов улучшает показатели OEEПравда

Правильное обучение оператора может повысить общую эффективность оборудования на 10%, как отмечается в исследовании Консультативной группы ARC.

Настройки по умолчанию обеспечивают максимальную рентабельность инвестицийЛожь

Запуск машин только с настройками по умолчанию можно сравнить с управлением гоночным автомобилем на первой передаче - для максимальной рентабельности инвестиций необходима постоянная оптимизация.

Каким передовым методам должны следовать компании, чтобы обеспечить постоянную окупаемость инвестиций в трубопроводное оборудование?

Первоначальный расчет рентабельности инвестиций выглядит многообещающе, и машина работает эффективно. Но как сделать так, чтобы эффективность не снижалась с течением времени? Самоуспокоенность - враг долгосрочной рентабельности. Без перспективной стратегии сегодняшняя современная машина может стать завтрашним "узким местом".

Чтобы обеспечить постоянную окупаемость инвестиций, компаниям следует разработать план управления жизненным циклом оборудования, наладить прочные партнерские отношения с производителем оборудования для поддержки и модернизации, а также регулярно оценивать производительность в соответствии с развивающимися отраслевыми стандартами. Такой проактивный подход позволяет поддерживать ценность и конкурентоспособность активов на протяжении долгого времени.

Сохранение рентабельности инвестиций - это долгосрочное обязательство, выходящее далеко за рамки гарантийного срока. Это отношение к машине как к стратегическому активу, которым нужно управлять, ухаживать за ним и адаптировать в течение 15-20 лет его жизни. Я видел, как две компании купили совершенно одинаковые машины, а через пять лет одна из них превзошла другую на 20%. В чем разница? Успешная компания установила с нами партнерские отношения. Они проводили регулярные консультации, отправляли своих технических специалистов на повышение квалификации и первыми интересовались новыми модулями модернизации. Они не просто купили машину, они инвестировали в развивающийся производственный потенциал. Такой подход к долгосрочному сотрудничеству - это лучшая практика, гарантирующая, что инвестиции будут приносить дивиденды в течение многих лет и даже десятилетий.

Обеспечение того, чтобы значительные капиталовложения из года в год приносили высокую прибыль, является отличительной чертой хорошо управляемого производства. Для этого необходима стратегическая основа, включающая в себя технологии, людей и партнерские отношения. Применяя передовые методы управления жизненным циклом, компании могут защитить свои инвестиции от технологического устаревания и эксплуатационной деградации. Это гарантирует, что трубное оборудование не только достигнет первоначальных целей по окупаемости инвестиций, но и останется главной опорой для прибыльности и конкурентоспособности компании на протяжении всего срока эксплуатации.

Создание дорожной карты и плана жизненного цикла технологии

Трубонарезной станок - это не статичный актив. Технологии развиваются, и ваше оборудование тоже должно развиваться. Лучшей практикой является разработка технологическая дорожная карта3 для вашей производственной линии с первого дня. Это предполагает совместную работу с производителем, чтобы понять возможные пути модернизации. Можно ли обновить систему управления? Можно ли в будущем установить новый, более эффективный сварочный аппарат? Можно ли позже добавить автоматизированные системы упаковки?

Наличие плана жизненного цикла означает, что вы предвидите будущие потребности и возможности. Вместо того чтобы эксплуатировать машину в течение 20 лет, вы планируете стратегическую модернизацию каждые 5-7 лет. Это может включать обновление программного обеспечения ПЛК, новый комплект высокопроизводительных валов или интеграцию новых сенсорных технологий. Такой подход к поэтапной модернизации гораздо более экономичен, чем полная замена, и обеспечивает соответствие производительности машины отраслевым стандартам.

Например, клиент, купивший один из наших промышленных прецизионных трубопрокатных станов десять лет назад, недавно вместе с нами установил новый твердотельный высокочастотный сварочный аппарат, заменив им оригинальное устройство. Эта единственная модернизация позволила снизить энергопотребление еще на 15% и улучшить качество сварки, продлив срок службы машины и повысив ее текущую рентабельность.

Формирование прочного, совместного партнерства с производителем оборудования

Ваши отношения с производителем оборудования не должны заканчиваться после внесения окончательного платежа. Прочное партнерство с производителем оборудования, как XZS4Это важнейшая передовая практика для достижения долгосрочного успеха. Производитель обладает самыми глубокими знаниями об оборудовании и является вашим лучшим ресурсом для устранения неполадок, оптимизации и планирования на будущее.

Такое партнерство должно включать в себя надежное соглашение об уровне обслуживания (SLA), гарантирующее доступ к технической поддержке и важнейшим запасным частям. Регулярные встречи с техническими специалистами OEM-производителя могут дать ценную информацию о передовом опыте обслуживания и новых методах эксплуатации. Кроме того, OEM-производитель - это ваше окно в будущее отрасли. Мы постоянно разрабатываем новые технологии и можем посоветовать вам, какие из возникающих тенденций актуальны для вашего бизнеса.

Я лично поддерживаю отношения с клиентами спустя годы после продажи. Недавно я разговаривал с дистрибьютором труб в Южной Америке, у которого наш станок был в течение восьми лет. Мы обсудили меняющиеся потребности рынка и определили, какое обновление программного обеспечения позволит им производить новый профиль, пользующийся большим спросом. Такой совместный подход позволил сохранить гибкость их бизнеса и производительность станка.

Постоянный контроль и аудит эффективности

"Если вы не можете измерить, вы не можете улучшить". Эта старая пословица лежит в основе обеспечения постоянной рентабельности инвестиций. Недостаточно знать, что машина работает, нужно знать, что насколько хорошо его работы по сравнению с его потенциалом и по сравнению с остальной отраслью. Для этого необходимо регулярно проводить сравнительный анализ производительности.

На внутреннем уровне это означает постоянное отслеживание ключевых KPI, о которых мы уже говорили: OEE, количество брака, использование материалов и затраты на метр. Эти показатели следует пересматривать ежемесячно или ежеквартально, чтобы выявить любые негативные тенденции до того, как они превратятся в серьезные проблемы. Например, постепенное увеличение количества брака может свидетельствовать об износе инструмента, который необходимо устранить.

На внешнем уровне целесообразно быть в курсе отраслевых эталонов. Посещение таких выставок, как Tube & Wire, чтение отраслевых изданий и беседы с поставщиками комплектующих могут дать представление о том, как выглядят лучшие в своем классе показатели. Если ведущие компании достигают уровня использования материалов 98%, а ваше предприятие - 95%, то разрыв в 3% представляет собой явную возможность для улучшения и цель для ваших постоянных усилий по окупаемости инвестиций. Такой взгляд со стороны предотвращает самоуспокоенность и формирует культуру постоянного совершенствования.

Планы жизненного цикла предотвращают технологическое устареваниеПравда

Стратегическая модернизация каждые 5-7 лет позволяет поддерживать конкурентоспособность оборудования на уровне отраслевых стандартов.

OEM партнерства конец после покупки машиныЛожь

Постоянное сотрудничество с OEM-производителями обеспечивает техническую поддержку, обновления и понимание отрасли.

Заключение

Инвестиции в современное оборудование для производства труб из нержавеющей стали - это решительный стратегический шаг. Окупаемость инвестиций очевидна и многогранна, она достигается за счет прямой экономии финансовых средств, значительного повышения эффективности и выхода на новые, более прибыльные рынки, обеспечивая конкурентное будущее вашего бизнеса и долгосрочную рентабельность в требовательной отрасли.

-

Узнайте о влиянии современного оборудования на снижение брака и конкурентоспособность на рынке ↩

-

Узнайте о стратегиях оптимизации производства труб, характерных для сектора ОВКВ. ↩

-

Получите информацию о планировании модернизации и поддержании эффективности оборудования ↩

-

Узнайте о преимуществах тесного сотрудничества с производителями комплектующих для оптимизации оборудования ↩