Zero-Downtime Playbook: Советы по профилактическому обслуживанию оборудования для производства труб

Незапланированные простои могут остановить всю работу, что обойдется вам в тысячи, а то и миллионы, потерянных доходов и задержек в производстве. Представьте себе стресс от срыва сроков и растущих расходов на ремонт, и все это из-за поломки, которую можно было предотвратить. В компании XZS мы предлагаем проактивную программу профилактического обслуживания, обеспечивающую максимальное время безотказной работы.

Программа действий с нулевым временем простоя предполагает стратегический, проактивный подход к уходу за оборудованием, выходящий за рамки простого реактивного ремонта. Он объединяет плановые проверки, чистку, смазку и калибровку в целостный график. Эта стратегия направлена на устранение незапланированных остановок, продление срока службы оборудования и обеспечение стабильного и высококачественного выпуска продукции при производстве труб.

Речь идет не только о том, чтобы чинить вещи до того, как они сломаются; речь идет о создании культуры точности и надежности на вашем заводе. За 15 с лишним лет работы в этой отрасли я на собственном опыте убедился, что хорошо реализованная стратегия технического обслуживания превращает хорошее производство в отличное. В этом секрет соблюдения жестких допусков и достижения превосходного использования материалов изо дня в день.

Внедрение надежной программы профилактического обслуживания (ПТО) - самое эффективное действие, которое вы можете предпринять для защиты своих инвестиций и увеличения прибыли. Согласно отраслевым данным, незапланированные простои обходятся производственному сектору в среднем в $260 000 в час. Напротив, хорошо реализованная программа ТОиР может обеспечить возврат инвестиций в 10 раз, сократив количество таких отказов на 70-75%. Она переносит акцент с дорогостоящих хаотичных ремонтов на контролируемое плановое обслуживание. Это руководство поможет вам создать систему, которая не только предотвращает отказы, но и активно повышает производительность и долговечность вашего оборудования для производства труб, превращая основную операционную ответственность в конкурентное преимущество.

Как часто следует проводить плановое техническое обслуживание оборудования для производства труб?

Вы постоянно боретесь с пожарами, а техническое обслуживание носит скорее реактивный, чем стратегический характер? Такой подход приводит к непредсказуемым графикам и росту затрат. Я выступаю за структурированную частоту технического обслуживания, переходя от хаотичного мышления "если не сломалось" к предсказуемому, повышающему производительность графику, который защищает вашу итоговую прибыль.

Регулярное техническое обслуживание должно проводиться по многоуровневому графику: ежедневно - для деталей с высоким уровнем износа и визуального осмотра, еженедельно - для детальной проверки и смазки, ежемесячно или ежеквартально - для углубленной диагностики и калибровки, с учетом интенсивности эксплуатации, типа материала и рекомендаций производителя.

Переход от расплывчатого графика технического обслуживания к графику, основанному на данных, может показаться грандиозной задачей, но это основа работы с нулевым временем простоя. Я помню, как работал с клиентом, производителем автомобильных запчастей, который боролся именно с этой проблемой. Техническое обслуживание проводилось нерегулярно и в основном зависело от того, какой оператор находился в смене. Это привело к нестабильному качеству труб и, что еще хуже, к катастрофической поломке подшипника на главном формовочном стенде, которая остановила работу предприятия на три дня и стоила ему крупного заказа. Помогая им внедрить простой многоуровневый график - ежедневные проверки операторов, еженедельные проверки технических специалистов и ежемесячные глубокие погружения - мы не только стабилизировали производство, но и расширили возможности команды. Они стали сами следить за состоянием своего оборудования. Такой переход - это не просто контрольные списки, это культурный сдвиг в сторону упреждающего контроля. Он требует участия всей команды, от оператора, который замечает новую вибрацию, до менеджера по техническому обслуживанию, который анализирует долгосрочные модели износа. Такой систематический подход превращает техническое обслуживание из центра затрат в стратегический актив, обеспечивающий эффективность и надежность всей производственной линии.

От рекомендаций производителей оборудования к реальности эксплуатации

Каждая единица высокопроизводительного оборудования, включая наши трубопрокатные станы XZS, поставляется с рекомендованным графиком технического обслуживания. Это отправная точка, базовая линия. Он разрабатывается на основе обширных испытаний и глубокого знания конструктивных допусков и прочности материалов оборудования. Например, в наших руководствах для интеллектуальной прецизионной линии сварки труб из нержавеющей стали рекомендуется ежедневно проводить визуальный осмотр роликов и сварочных наконечников, еженедельно смазывать ключевые компоненты привода и ежемесячно проверять диагностику ПЛК. Эти рекомендации - важнейший первый шаг к созданию надежной программы технического обслуживания.

Однако воспринимать эти рекомендации как незыблемое Евангелие - ошибка. Истинная оптимальная частота - это динамическая переменная, зависящая от конкретных условий эксплуатации. Такие факторы, как тип обрабатываемого материала (например, абразивная нержавеющая сталь против обычной углеродистой стали), продолжительность работы (одна 8-часовая смена против круглосуточной работы) и даже окружающая заводская среда (пыль, влажность) могут значительно ускорить износ. Производитель мебели, эксплуатирующий тонкостенные декоративные трубы 40 часов в неделю, будет иметь совершенно иной профиль износа, чем клиент, круглосуточно производящий толстостенные промышленные трубы для нефтегазового сектора.

Именно здесь вы должны стать учеником своего собственного предприятия. Я работал с мистером Ченом, операционным менеджером компании по производству автомобильных выхлопных газов в Юго-Восточной Азии. Они начали с того, что досконально следовали нашему еженедельному контрольному перечню. Через два месяца они заметили незначительные, но постоянные отклонения в качестве - в частности, небольшое подгорание на сварном шве. Несмотря на то что наш график был надежным, высокоскоростная работа 24/6 со специфической нержавеющей сталью марки 409 требовала более частого внимания к сварочным контактам и инструменту для рубки. Проанализировав свою производительность и сотрудничая с нашей командой послепродажного обслуживания, они скорректировали свой график, включив в него проверку и очистку сварного короба два раза в неделю. Это небольшое изменение, родившееся в результате наблюдения за уникальными условиями работы, позволило устранить проблему качества и предотвратить возможную остановку производства.

Техническое обслуживание, основанное на времени, и техническое обслуживание, основанное на состоянии (CBM)

Традиционный подход к планированию технического обслуживания основывается на времени и предполагает выполнение задач через фиксированные промежутки времени (например, каждые 100 часов работы или каждый понедельник). Это просто, предсказуемо и является значительным улучшением по сравнению с чисто реактивной стратегией. Она обеспечивает регулярный осмотр критически важных компонентов, предотвращая большой процент распространенных отказов. Для многих предприятий, особенно с предсказуемым производственным циклом, хорошо структурированный график, основанный на времени, обеспечивает отличный баланс между стоимостью и надежностью. Он является основой любой хорошей программы ТОиР.

Следующая эволюция, однако, заключается в том. Техническое обслуживание с учетом состояния (CBM)1более динамичная и эффективная стратегия. Вместо того чтобы полагаться на календарь, CBM использует данные, получаемые в реальном времени от самого оборудования, для запуска задач по техническому обслуживанию. Это возможно благодаря интеграции датчиков, которые отслеживают такие переменные, как вибрация, температура и энергопотребление. Например, повышение вибрации в коробке передач может свидетельствовать об износе подшипника задолго до того, как он станет слышимым или катастрофическим. Тепловизионная камера может обнаружить перегрев электрического соединения, сигнализируя о необходимости проверки до того, как оно выйдет из строя. Наши передовые производственные линии XZS с интегрированным ПЛК и сенсорным экраном уже регистрируют такие важные эксплуатационные данные, как количество циклов и часов работы, что создает основу для подхода МД.

Главное преимущество МД - его эффективность. Она позволяет избежать потенциальных потерь при составлении графиков, основанных на времени, когда вполне исправный компонент может быть заменен просто потому, что "пришло время". Кроме того, он позволяет выявить развивающиеся неисправности, которые могут возникнуть в период между плановыми проверками. Хотя первоначальные инвестиции в датчики и системы мониторинга могут быть выше, долгосрочная окупаемость инвестиций является убедительной: исследования показали, что CBM может снизить затраты на обслуживание до 30% и устранить 70% непредвиденных отказов. Она позволяет проводить техническое обслуживание в нужный момент - непосредственно перед возникновением отказа, максимально увеличивая срок службы компонентов и сводя к минимуму вмешательство.

| Характеристика | Техническое обслуживание с учетом времени | Техническое обслуживание с учетом состояния (CBM) |

|---|---|---|

| Триггер | Фиксированный календарь или интервалы использования (например, еженедельно, 1000 часов) | Данные о состоянии активов в режиме реального времени (например, вибрация, температура) |

| Эффективность | Может привести к чрезмерному или недостаточному техническому обслуживанию | Высокая эффективность; техническое обслуживание проводится только по мере необходимости |

| Стоимость | Более низкая первоначальная стоимость, потенциально более высокие долгосрочные затраты | Более высокие первоначальные инвестиции, более низкие долгосрочные затраты |

| Обнаружение отказов | Предотвращает многие распространенные неисправности, но может пропустить ранние предупреждения | Выявляет неисправности в момент их возникновения, предотвращая непредвиденные простои |

| Лучшее для | Стабильная, предсказуемая деятельность; некритичные активы | Критически важное оборудование; работа в режиме 24/7; заводы, управляемые данными |

Интеграция человеческого фактора и уровня квалификации

Последней и, возможно, наиболее упускаемой из виду переменной при определении частоты технического обслуживания является человеческий фактор. Мастерство, опыт и подготовка ваших операторов и техников по обслуживанию играют огромную роль в здоровье вашего оборудования. Высококвалифицированный оператор с глубоким пониманием работы трубопрокатного стана часто может обнаружить тонкие изменения в звуке или производительности, которые сигнализируют о надвигающейся проблеме, выступая в роли человеческого датчика МД. Они могут выполнять незначительные корректировки на лету, предотвращая превращение небольшого отклонения в серьезную проблему.

Для объектов, где работают новые или менее опытные команды, часто требуется более частый и предписывающий график обслуживания. Ежедневные контрольные списки должны быть простыми, наглядными и недвусмысленными. Это способствует укреплению дисциплины и гарантирует, что критически важные базовые моменты никогда не будут пропущены. По мере того как команда набирается опыта, график может меняться. Например, задача, которая первоначально входила в еженедельную 20-минутную проверку техником, может стать частью ежедневной 5-минутной проверки обученным оператором. Это расширяет возможности оператора и освобождает команду технического обслуживания для более сложных диагностических работ.

Поэтому в компании XZS мы рассматриваем наши отношения с клиентами как партнерство, которое выходит далеко за рамки первоначальной продажи. Наши решения "под ключ" включают в себя комплексное обучение на месте не только по эксплуатации, но и по техническому обслуживанию. Мы вооружим вашу команду знаниями, которые помогут вам понять почему они проводят проверку, а не просто как. Команда г-на Чена в Юго-Восточной Азии - яркий тому пример. После первоначального обучения мы ежеквартально проводили с ними технические вебинары. Это непрерывное развитие позволило им перейти от жесткого графика, основанного на времени, к гибридной модели, включающей элементы МД и опирающейся на экспертное мнение их теперь уже опытных операторов. Они стали самостоятельными, оптимизируя частоту технического обслуживания для своих конкретных машин и команды, добившись практически нулевого незапланированного простоя.

Какие ключевые компоненты необходимо проверять во время профилактического обслуживания?

Столкновение с таким сложным оборудованием, как трубопрокатный стан, может напугать. С чего вы вообще начнете? Игнорирование ключевых компонентов, потому что вы не знаете, что искать, - прямой путь к неудаче. Мой опыт научил меня, что систематический, покомпонентный осмотр - единственный способ обеспечить полную эксплуатационную целостность.

Ключевыми компонентами для проверки являются разматыватель и ножницы, роликовые стенды для формовки и определения размеров, сварочный аппарат (электроды, импеданс), система охлаждения и отрезная пила. Каждая секция должна быть проверена на износ, выравнивание, смазку и надлежащую функциональность, чтобы обеспечить бесперебойное производство.

Подробный контрольный перечень проверок для профилактического обслуживания трубной мельницы2 это ваш самый мощный инструмент против незапланированных простоев. Он превращает сложную задачу в управляемый процесс. Возьмем историю клиента из Бразилии, который производит санитарные пробирки. Они страдали от периодических проблем с овальностью трубок, что приводило к высокому уровню брака. Во время визита я провел с командой технического обслуживания систематический осмотр. Мы обнаружили, что основная причина кроется не в основном участке формовки, как они предполагали, а в направляющих валках, которые были немного смещены, из-за чего полоса неравномерно входила в первый проход. Они были настолько сосредоточены на "больших" компонентах, что упустили из виду маленькую деталь, из-за которой весь процесс оказался под угрозой срыва. Это иллюстрирует важный момент: успешная программа ТОиР является всеобъемлющей и не оставляет ни одного камня без внимания. Каждый компонент, от тормоза разматывателя до последнего отрезного ножа, играет свою роль в производстве идеальной трубы.

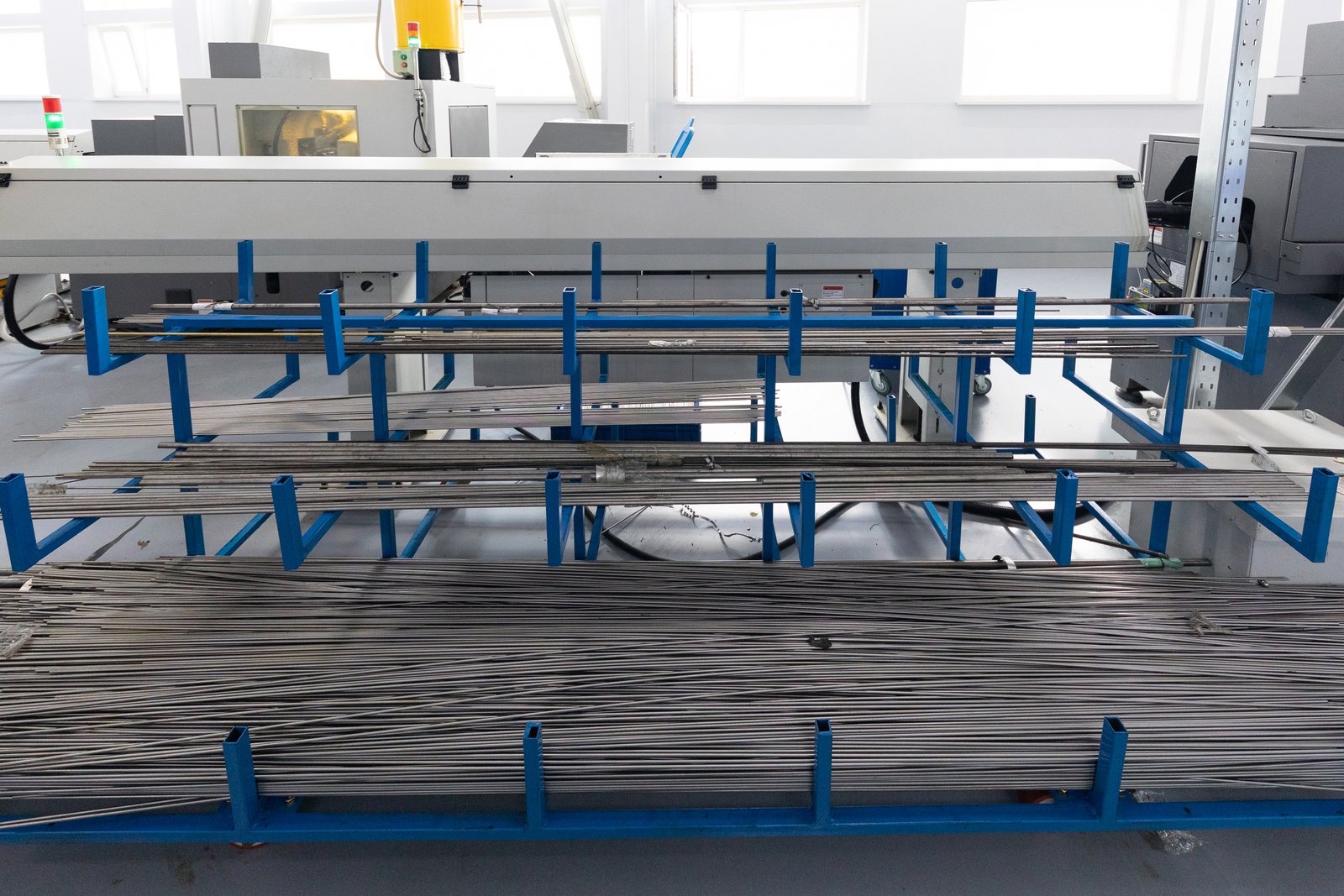

Основание: Разматывание, стрижка и накопление полос

Путь к идеальной трубе начинается задолго до первого роликового стенда. Начальный участок обработки материала, включающий в себя разматыватель, ножницы и сварочный аппарат, аккумулятор3-это основа всего процесса. Любая нестабильность или несогласованность, допущенная здесь, будет усиливаться в геометрической прогрессии по всей линии. Сбой на этом участке приводит не просто к появлению плохой трубы, а к полной остановке всей многомиллионной производственной линии. Поэтому проверки здесь не подлежат обсуждению.

Для разматывателя основными точками проверки являются тормозная система и разжимные оправки. Неисправный тормоз может привести к неравномерному натяжению, в результате чего полоса может отклоняться или изгибаться еще до того, как она попадет на стан. Это приводит к повреждению кромок и делает невозможной последовательную формовку. Подшипники также должны быть проверены на наличие шероховатостей или чрезмерного люфта, так как это может вызвать вибрацию. Ножницы и концевой сварочный аппарат, которые создают непрерывную полосу, необходимую для безостановочного производства, должны иметь острые, правильно зачищенные лезвия и правильно работающие зажимы. Некачественный сварной шов на этом этапе представляет собой серьезную угрозу безопасности и гарантированно приведет к заклиниванию или повреждению роликов, когда он достигнет секции формовки.

Аккумулятор (или петлеобразователь) - это буфер, обеспечивающий непрерывную работу. Независимо от того, горизонтальная это спираль или вертикальная клетка, его роль крайне важна. При проверке особое внимание уделяется опорным роликам, подшипникам и системе привода прижимных роликов. Прихваченный ролик в накопителе может поцарапать поверхность полосы, и этот дефект будет перенесен на конечный продукт. Что еще более важно, отказ приводной системы может привести к тому, что стан будет недополучать материал или не сможет принять полосу от сварочного аппарата, что приведет к катастрофическому "птичьему гнезду" из стали, на безопасную очистку которого могут уйти часы, а то и дни. Эти компоненты могут показаться второстепенными в процессе формовки, но именно их надежность обеспечивает высокоэффективное непрерывное производство.

Сердце производства: Формовка, сварка и охлаждение

Именно здесь происходит волшебство - плоская полоса постепенно превращается в прецизионную трубу. На этом участке находятся наиболее ответственные и быстроизнашивающиеся компоненты всей линии. Стенды для формовки и снятия размеров, на которых установлены ролики, требуют самого тщательного контроля. Каждый вал и подшипник ролика должны быть проверены на наличие признаков износа, несоосности или повреждений. Несоосность здесь является основной причиной таких распространенных дефектов труб, как скручивание, вогнутость и неправильные размеры. Наши станки XZS построены на прочных рамах с ЧПУ для обеспечения долгосрочной стабильности, но сами ролики - это расходный материал, требующий постоянного контроля. Их поверхность должна быть безупречной, без сколов и канавок, которые могут испортить поверхность трубы.

Сварочный аппарат - самый важный компонент, определяющий целостность трубы. Для высокочастотная (ВЧ) сварочная линия4Это означает осмотр катушки индуктивности, импедера и прижимных валиков. Катушка индуктивности должна быть чистой и правильно выровненной, чтобы обеспечить эффективную передачу энергии. Импидер, который концентрирует магнитный поток внутри трубы, является расходным материалом, состояние которого прямо пропорционально качеству сварки. Вышедший из строя импедер приводит к слабому и неэффективному сварному шву. Прижимные ролики, которые сжимают нагретые кромки, должны быть идеально выровнены и оказывать правильное давление. Слишком слабое давление приводит к неполноценному сварному шву, а слишком сильное давление создает чрезмерный бисер и может привести к разрушению под напряжением. По моему опыту, более 90% проблем с качеством сварки можно отнести к отсутствию профилактического обслуживания этих трех компонентов.

Непосредственно после сварки участок охлаждения играет решающую роль в сохранении металлургических свойств трубы. Им часто пренебрегают, но он жизненно важен для обеспечения качества. При проверке необходимо убедиться, что все форсунки распылителя чисты и функционируют, обеспечивая равномерный поток охлаждающей жидкости на сварной шов. Засорение форсунок может привести к неравномерному охлаждению, создавая внутренние напряжения и потенциальную хрупкость трубы. Необходимо контролировать концентрацию, фильтрацию и температуру самой охлаждающей жидкости. Осадок и металлические частицы в охлаждающей жидкости могут повторно откладываться на поверхности трубы, вызывая косметические дефекты, или засорять систему, приводя к перегреву в сварочной коробке. Простая еженедельная проверка форсунок и фильтров может предотвратить множество проблем с качеством, которые иначе трудно диагностировать.

| Раздел | Ключевые компоненты для проверки | Потенциальное воздействие сбоя |

|---|---|---|

| Ввод материала | Тормоз разматывателя, ножи ножниц, накопительные ролики | Непостоянное натяжение, повреждение ленты, катастрофическая остановка линии |

| Формовка/размер | Формовочные валки, валки для снятия размеров, подшипники, валы | Неправильные размеры трубы (овальность, диаметр), дефекты поверхности |

| Сварка | ВЧ-индукторы, импедеры, сжимающие валики, блоки питания | Плохая целостность сварного шва, трещины в шве, большое количество брака |

| Охлаждение и отключение | Форсунки для охлаждающей жидкости, бак для охлаждающей жидкости, отрезная пила/диск | Металлургические дефекты, плохая обработка поверхности, неточная длина |

Финишная прямая: Определение размеров, выпрямление и резка

После формовки и сварки труба переходит на заключительные этапы, которые определяют точность ее размеров и окончательную форму. Секция калибровки, которая работает аналогично секции формовки, придает трубе окончательный точный диаметр и округлость. Эти ролики и их подшипники требуют такого же тщательного контроля, как и их формовочные аналоги. Даже небольшой износ здесь может вывести конечный продукт за пределы заданного допуска. Для клиента, производящего гидравлические трубы, где точность имеет первостепенное значение, поддержание допуска ≤ ±0,05 мм возможно только при идеальном обслуживании стендов для определения размеров.

Далее следует секция выпрямления, или туркголовок. Она используется для исправления незначительных изгибов и перегибов трубы. Валки в головке оказывают давление по нескольким осям и должны быть проверены на состояние поверхности и выравнивание. Неправильно установленные рихтовочные валки могут принести больше вреда, чем пользы, вызывая напряжение в трубе или маркируя ее поверхность. Это еще одна область, где мастерство оператора и тщательное техническое обслуживание сходятся воедино для создания высококачественного продукта.

Наконец, режущее устройство, будь то фрикционная пила, холодная пила или лазерный резак, определяет конечную длину изделия и создает чистый, без заусенцев конец. Для пил очень важны острота и целостность лезвия. Тупое лезвие требует большего давления, что может привести к деформации конца трубы и чрезмерному нагреву. Зажимной механизм, удерживающий трубку во время резки, также должен быть проверен, чтобы обеспечить надежный захват и не повредить трубку. Измерительная система, будь то физический концевой выключатель или энкодер, должна регулярно проверяться для обеспечения точности длины. Отклонение в этой системе может привести к тому, что вся партия продукции будет отрезана по неправильному размеру - дорогостоящая и вполне предотвратимая ошибка.

Как операторы могут эффективно очищать и смазывать оборудование, чтобы избежать простоев?

Вы обнаружили, что сколько бы вы ни смазывали, все равно сталкиваетесь с преждевременным износом и поломками? Часто проблема заключается не в сумма смазки, но метод. Простое нанесение новой смазки поверх старой, загрязненной - залог неудачи. Эффективное техническое обслуживание начинается с соблюдения чистоты.

Чтобы предотвратить простои, операторы должны сначала очистить все фитинги и поверхности перед нанесением смазки. Используйте правильный тип и количество смазочного материала, указанные производителем, установите последовательный режим работы и обеспечьте правильное хранение смазочных материалов, чтобы предотвратить их загрязнение, прежде чем использовать передовые методы очистки и смазки.

Этот принцип "чистота превыше всего" меняет ситуацию. Однажды я посетил мебельную фабрику в Индии, которая боролась с частыми поломками подшипников на своем сверхмощном трубном стане, несмотря на тщательный еженедельный график смазки. Наблюдая за их процессом, я сразу же увидел проблему: техник наносил свежую смазку прямо на фитинги, покрытые смесью старой смазки, металлической пыли и грязи. По сути, они впрыскивали в подшипники абразивную пасту. Мы пересмотрели их процедуру и перешли к простому двухэтапному процессу: "Протрите, затем смажьте". Это единственное изменение привычки сократило время простоя подшипников более чем на 80% в течение трех месяцев. примеры типичных ошибок при смазывании5. В ней подчеркивается, что самые эффективные задачи в области ТО зачастую самые простые, требующие дисциплины, а не сложных инструментов. Цель состоит не в том, чтобы просто добавить смазку, а в том, чтобы обеспечить чистую, эффективную пленку справа смазка защищает деталь.

Наука "чистоты": За пределами поверхностного протирания

Принцип "смазывай чисто" звучит просто, но его эффективное применение требует более глубокого понимания контроля загрязнений. Загрязнение - это причина номер один отказов, связанных со смазкой. Исследование Национального исследовательского совета Канады показало, что до 82% отказов, связанных с износом, вызваны загрязнением смазочного материала частицами. влияние загрязнения смазочных материалов на оборудование6. Эти частицы могут быть внешними (грязь, пыль из окружающей среды) или внутренними (крошечные металлические фрагменты, образующиеся при нормальном износе). Когда вы наносите новую смазку на загрязненный фитинг, вы используете давление шприца для смазки, чтобы загнать эти абразивные частицы непосредственно в критические тела качения подшипника.

Поэтому эффективная очистка - это не просто подготовительный этап; это неотъемлемая часть самого процесса смазки. Операторы и технические специалисты должны быть обучены использовать безворсовые салфетки для протирки смазочного фитинга (zerk) и области вокруг него. Для коробок передач и гидравлических систем это распространяется и на очистку заливных отверстий и сапунов перед их открытием. Это предотвращает попадание в резервуар загрязняющих веществ из воздуха. Для наших линий высокочастотной сварки XZS чистота вокруг сварочной коробки и системы охлаждения имеет первостепенное значение. Металлическая пыль и остатки охлаждающей жидкости могут создавать токопроводящие дорожки, приводящие к замыканию, или забивать каналы охлаждения, приводя к перегреву.

Кроме того, инструменты, используемые для смазки, также должны содержаться в безупречной чистоте. Шприцы для смазки должны быть закрыты, когда они не используются. Емкости для масла должны быть предназначены для одного типа смазки, герметично закрываться и регулярно очищаться. Я видел цеха, где для заправки всех станков на этаже используется одно ведро с открытым верхом - катастрофический сценарий перекрестного заражения. Создание культуры чистоты, когда чистое рабочее пространство и чистые инструменты рассматриваются как необходимое условие надежности станка, обеспечивает более высокую рентабельность инвестиций, чем почти любое другое мероприятие по техническому обслуживанию.

Выбор и применение смазочных материалов: Точность, а не излишество

Больше - не значит лучше, когда речь идет о смазке. Избыток смазки может быть так же вреден, как и ее недостаток. В подшипниках избыток смазки может привести к тому, что тела качения будут разбалтывать смазку, что приведет к повышенному трению, нагреву и расходу энергии. Этот процесс, известный как вязкое сопротивление, может привести к повышению температуры до такой степени, что масло отделится от загустителя смазки, разрушив ее смазочные свойства Опасности, связанные с чрезмерной смазкой подшипников7. В подшипниках электродвигателей избыток смазки может попасть в обмотки двигателя, что приведет к нарушению изоляции и дорогостоящему перегоранию. На наших полностью автоматизированных линиях с ПЛК часто есть сигналы тревоги о перегрузке двигателя по току, что иногда можно отследить по такой простой причине, как слишком усердное смазывание.

Выбор правильного смазочного материала - это целая наука. Использование универсальной смазки для всего трубного стана - распространенная, но дорогостоящая ошибка. Различные компоненты имеют совершенно разные требования. Высокоскоростные подшипники в режущем двигателе требуют другой вязкости и пакета присадок, чем медленно движущиеся, находящиеся под высоким давлением шестерни в редукторе главного привода. Рекомендация производителя является библией в этом вопросе. В компании XZS мы указываем точный тип смазочного материала (например, трансмиссионное масло ISO VG 220, смазка NLGI #2 EP) для каждого компонента, потому что мы подобрали его в соответствии с рабочими нагрузками, скоростями и температурами наших конструкций. Использование неправильного типа может привести к разрушению пленки, ускоренному износу и, в конечном счете, к поломке.

Лучшей практикой, гарантирующей, что каждый раз будет использоваться правильный смазочный материал, является внедрение системы цветового кодирования или маркировки. Каждому типу смазочного материала на складе присваивается свой цвет. Метка соответствующего цвета размещается на каждой точке нанесения на оборудование. Контейнеры для перекачки и шприцы для смазки также маркируются тем же цветом. Эта простая визуальная система устраняет догадки и делает практически невозможным случайное нанесение оператором гидравлического масла на коробку передач. Это недорогой и высокоэффективный инструмент повышения надежности, который стандартизирует процесс и снижает количество человеческих ошибок.

| Задача смазки | Неэффективный метод | Эффективный метод |

|---|---|---|

| Смазка подшипника | Наносите новую смазку на загрязненный фитинг до тех пор, пока она не вытечет. | Протрите фитинг, нанесите рассчитанное, определенное количество правильной смазки. |

| Доливка масла | Использование открытой грязной емкости для заливки масла в нечистое заливное отверстие. | Используйте герметичную, специальную, чистую емкость для заливки в протертое заливное отверстие. |

| Хранение смазочных материалов | Бочки, хранящиеся под открытым небом; немаркированные контейнеры. | Бочки хранятся в помещении при стабильной температуре; герметичные контейнеры для переноса имеют цветовую маркировку. |

| Очистка инструментов | Наконечник смазочного пистолета оставлен открытым для сбора пыли и грязи. | Наконечник смазочного пистолета протирается перед использованием и закрывается после использования. |

Хранение и обращение: Защита смазочных материалов перед использованием

Путь смазочного материала к выходу из строя может начаться задолго до того, как он попадет в машину. Неправильные методы хранения и обращения могут привести к загрязнению или разрушению смазочного материала, что сделает его неэффективным с самого начала. Смазочные материалы следует хранить в специально отведенном, чистом, сухом и контролируемом климате. Перепады температуры - главный враг. При нагревании и охлаждении бочка с маслом "дышит", втягивая влажный, грязный воздух из атмосферы, что приводит к загрязнению воды и окислению масла. Хранение бочек в помещении при стабильной температуре имеет решающее значение.

Барабаны также следует хранить горизонтально на стеллажах. Если их необходимо хранить в вертикальном положении, их следует слегка наклонить или поместить под крышку, чтобы предотвратить скопление воды и мусора на верхней поверхности вокруг бугелей. Эта вода может попасть в барабан во время цикла теплового дыхания. Управление запасами по принципу "первый пришел - первый ушел" (FIFO) также имеет важное значение. Использование самых старых запасов в первую очередь гарантирует, что смазочные материалы не будут храниться дольше рекомендованного срока годности, поскольку их пакеты присадок могут со временем разрушаться.

И наконец, способ раздачи смазочных материалов является критически важным пунктом контроля. Резервуары для сыпучих материалов должны быть оснащены влагопоглотителями для удаления влаги из поступающего воздуха и надлежащей фильтрацией на выходе. При переливании в меньшие емкости для использования на заводе используйте герметичные, правильно промаркированные контейнеры. Как правило, контейнеры из оцинкованной стали не следует использовать для хранения смазочных материалов, содержащих определенные присадки, поскольку они могут вступать в реакцию с цинковым покрытием, образуя мыло, которое может засорить фильтры и отверстия в оборудовании. Если относиться к смазочным материалам как к важнейшим компонентам прецизионного оборудования - с момента их поступления на предприятие и до момента применения, - вы создадите замкнутый цикл надежности, который предотвратит загрязнение на каждом этапе.

Какие шаги необходимо предпринять для калибровки оборудования для достижения оптимальной производительности?

Вы производите трубы, но каждый ли раз они соответствуют точным спецификациям? Непостоянное качество, высокий процент брака и жалобы клиентов часто являются следствием отсутствия надлежащей калибровки. Достижение оптимальной производительности требует преданности точности, которая выходит за рамки базового технического обслуживания и переходит в сферу метрология8.

Чтобы откалибровать оборудование для оптимальной работы, необходимо систематически проверять и регулировать ключевые параметры, включая выравнивание роликов и зазор, мощность и частоту сварки, измерение длины системы резки, используя такие точные инструменты, как микрометры, лазерные юстировочные устройства и калиброванные манометры.

Калибровка - это разница между простым управлением станком и его освоением. Я вспоминаю одного клиента из США, производителя высокотехнологичных теплообменников, который боролся с постоянным уровнем брака 5% из-за того, что трубки не соответствовали жестким требованиям. ≤ ±0,05 мм терпимость. Они считали, что это проблема материала. Однако, проведя полную калибровку стендов с набором щупов и микрометром, мы обнаружили, что зазоры между роликами с одной стороны были всего на 0,1 мм меньше. Этого крошечного отклонения оказалось достаточно для возникновения проблемы. После повторной калибровки стенда количество брака снизилось до менее чем 0,5%. Это свидетельствует о том, что калибровка - это не эпизодическая задача, а непрерывный процесс проверки и настройки, который напрямую связан с рентабельность в точном производстве9.

Калибровка проходов формовки и снятия размеров

Точность размеров сварной трубы полностью определяется точной настройкой и калибровкой роликовых стендов. Это кропотливый процесс, который не терпит спешки и не требует глазомера. Он требует использования точные измерительные инструменты, такие как штангенциркули, микрометры и щупы10. Цель состоит в том, чтобы обеспечить идеальное соответствие зазора между верхним и нижним роликами, а также выравнивание боковых роликов конструкции прогрессивной формовки для конкретного размера производимой трубы. Этот процесс начинается с определения истинной исходной линии, обеспечения ровности станины и идеальной параллельности валов клети.

Первым шагом в калибровке роликов является выравнивание по "нижней линии". Для этого необходимо провести струной или лазером по центральной линии нижних валов всех клетей, чтобы убедиться, что они находятся на идеально прямой линии и на правильной высоте. Любое отклонение здесь сделает невозможным достижение единой формы. После того как линия дна установлена, вертикальные и боковые валы калибруются для каждого прохода. Для этого с помощью щупов устанавливают точный зазор, который позволит мягко согнуть стальную полосу в следующую форму. Слишком большой зазор не позволит правильно сформировать материал, в то время как слишком маленький зазор приведет к истончению материала и возникновению напряжений.

Эта калибровка не является одноразовой. Изменение оснастки для труб другого диаметра требует полной перекалибровки. Кроме того, обычные рабочие нагрузки и вибрации могут привести к смещению настроек с течением времени. Поэтому периодическая проверка очень важна. Быстрая проверка с помощью щупа в начале нового цикла или новой смены может выявить смещение настроек до того, как это приведет к производству тысяч футов труб, не соответствующих требованиям. На наших трубопрокатных станах XZS мы разработали системы быстрой смены оснастки, чтобы свести к минимуму время простоя при смене размеров, но мы всегда подчеркиваем нашим клиентам, что сэкономленное время должно быть вновь вложено в надлежащую процедуру калибровки, чтобы гарантировать, что следующая партия будет идеальной от первого до последнего фута.

Тонкая настройка параметров сварки и рубки

Точная по размерам труба со слабым сварным швом - это неудачный продукт. Калибровка процесса сварки имеет решающее значение для обеспечения структурной целостности каждой производимой вами трубы. Для высокочастотная (ВЧ) сварка11Для этого требуется многогранная калибровка мощности, частоты и физических параметров отжимных валков. Настройка мощности определяет количество тепла, подводимого к кромкам полосы. Слишком низкая мощность приводит к "холодному" сварному шву с неполным проплавлением, а слишком высокая мощность может сжечь материал и создать хрупкий шов. Оптимальный уровень мощности зависит от типа материала, толщины и скорости линии, и для каждого продукта он должен быть тщательно откалиброван и задокументирован.

Не менее важна физическая калибровка прижимных валиков. Эти валики должны быть выровнены таким образом, чтобы оказывать идеальное давление на вершину, где встречаются нагретые края. Сила давления - это тонкий баланс. Оно должно быть достаточным для скрепления кромок и удаления окислов из зоны сварки, но не настолько сильным, чтобы создать чрезмерную внутреннюю или внешнюю бородку или исказить форму трубы. Для калибровки этого давления мы используем комбинацию визуального контроля "v-образной" формы полосы, входящей в зону сварки, и точного измерения полученной сварочной шайбы.

Инструменты для зачистки, удаляющие излишки сварного шва с внешней (OD) и иногда внутренней (ID) стороны трубы, также требуют точной калибровки. Режущий инструмент должен быть установлен на правильной высоте и под правильным углом, чтобы плавно удалять сварную сетку, не выдалбливая основной материал трубы. Неправильно откалиброванный OD-скалыватель оставит приподнятый шарик, что неприемлемо для многих применений, или глубокий след от инструмента, который создаст напряжение и потенциальную точку отказа. В современных системах часто используются многоосевые системы управления для поддержания положения инструмента для скарфинга относительно поверхности трубы, но эти системы все равно требуют первоначальной настройки и периодической проверки для обеспечения оптимальной работы.

| Система | Параметр калибровки | Используемый инструмент | Влияние неправильной калибровки |

|---|---|---|---|

| Формовочные подставки | Зазор и выравнивание роликов | Манометры, микрометры, лазеры | Неправильный диаметр трубки, овальность, скручивание |

| Сварщик ВЧ | Уровень мощности и частота | Системный ПЛК, амперметр | Слабый сварной шов, прожоги, дефекты шва |

| Роллы для сжимания | Давление и выравнивание | Визуальный контроль, манометры | Неполное проплавление, чрезмерное количество сварных швов, деформация трубы |

| Система отключения | Измерение длины | Калиброванная рулетка, энкодер | Неправильная длина труб, высокий процент брака |

Обеспечение точности при раскрое

Производство идеально сформированной и сваренной трубы бессмысленно, если она отрезана на неправильную длину. Последний этап калибровки включает в себя систему резки. Будь то высокоскоростная фрикционная пила или прецизионная холодная пила, система, которая измеряет трубу и запускает резку, должна быть тщательно откалибрована. В большинстве современных мельниц это измерение осуществляется с помощью колеса с энкодером, которое движется по поверхности трубы, отслеживая длину проходящего материала.

Необходимо откалибровать сам энкодер. Обычно это делается путем выполнения пробного реза, а затем ручного измерения длины реза с помощью калиброванной рулетки или эталона длины. Любое расхождение между заданной машиной и фактически измеренной длиной программируется в ПЛК как смещение. Этот процесс необходимо повторять регулярно, поскольку износ колеса энкодера или небольшое проскальзывание могут привести к смещению измерений со временем. Один из клиентов, производящий конструкционные трубы для строительной промышленности, обнаружил, что выполнение этой простой проверки раз в день спасло его от отбраковки целых пачек продукции из-за слишком малой длины.

Помимо длины, необходимо также откалибровать физические компоненты резака. Зажимная система должна быть отрегулирована таким образом, чтобы надежно удерживать трубку, не сминая ее. Пильный диск или режущий инструмент должен продвигаться с правильной скоростью и давлением, чтобы обеспечить чистый, квадратный срез с минимальными заусенцами. Для летучих резаков, которые движутся вместе с трубкой, чтобы сделать разрез без остановки линии, синхронизация между скоростью линии и скоростью движения резака должна быть идеальной. Любая ошибка здесь приводит к угловому срезу. Этот заключительный этап калибровки гарантирует, что качество и точность, достигнутые в ходе всего процесса формовки и сварки, будут реализованы в конечном продукте, который поступает к заказчику.

Как разработать график технического обслуживания, чтобы обеспечить отсутствие простоев при производстве труб?

Вы проводите техническое обслуживание, но есть ли у вас настоящая стратегия? Беспорядочный набор задач - это не график. Чтобы добиться нулевого простоя, вам нужен документированный, живой план, который организует задачи, распределяет ответственность и использует данные для постоянного совершенствования, превращая техническое обслуживание из рутинной работы в конкурентное оружие.

Чтобы разработать график технического обслуживания с нулевым временем простоя, сначала проведите инвентаризацию и определите приоритеты всего оборудования. Затем определите конкретные ежедневные, еженедельные и ежемесячные задачи для каждого актива, назначьте четкие обязанности и используйте CMMS или журнал для отслеживания выполнения и анализа данных для оптимизации.

Речь идет о создании системы, а не просто списка. Несколько лет назад я помог дистрибьютору промышленного оборудования, одному из наших клиентов EPC-подрядчиков, создать Расписание премьер12 для нового трубопрокатного стана большого диаметра конечного пользователя. У них были все компоненты, но не было структуры. Мы начали с простой электронной таблицы, в которой перечислили все основные компоненты - от разматывателя до стола для раскатки. Мы присвоили каждому из них уровень приоритета, а затем совместными усилиями определили четкие, выполнимые задачи - например, "Проверить подачу охлаждающей жидкости в сварочную коробку" (ежедневно) или "Заменить масло в коробке передач" (ежегодно). Мы назначили каждую задачу на определенную роль (оператор или техник). В течение шести месяцев у них был полный журнал работ по техническому обслуживанию, что позволило нам выявить проблемные области и скорректировать частоту выполнения задач. Они создали динамичную, интеллектуальную систему, которая позволила им полностью контролировать состояние своих активов.

Шаг 1: Инвентаризация активов и анализ критичности

Нельзя обслуживать то, что не задокументировано. Основополагающим шагом при составлении любого графика технического обслуживания является проведение тщательной инвентаризации каждой единицы оборудования, участвующей в работе производственной линии. Это выходит за рамки простого перечисления "трубопрокатного стана". Это означает разбивку линии на основные системы и подсистемы: Разматыватель, ножницы/концевой сварочный аппарат, накопитель, участок формовки (стенд 1, стенд 2 и т. д.), сварочный ящик, охлаждающий желоб, участок определения размеров, выпрямитель, отрезная пила и стол для раскатки. Каждое из этих устройств должно быть зарегистрировано, включая ключевую информацию, такую как производитель (например, XZS), номер модели, серийный номер и дата установки.

После того как вы проведете полную инвентаризацию, следующим важным шагом станет проведение анализ критичности13. Не все активы созданы одинаковыми. Выход из строя редуктора главного привода - это катастрофа с остановкой линии, в то время как отказ одного ролика на неприводном столе выкатки может быть незначительным неудобством. Вы должны оценить каждый актив по его влиянию на производство, безопасность и качество. Можно использовать простую шкалу от 1 до 5, где 1 - это некритичный компонент со встроенным резервированием, а 5 - это актив с единственной точкой отказа, который приведет к немедленной и полной остановке.

Этот анализ является стратегическим сердцем вашего графика ПМ. Он позволяет сосредоточить ограниченные ресурсы - время, бюджет и персонал - там, где они принесут наибольший эффект. Исследование, проведенное Консультативной группой ARC, показывает, что хорошо приоритезированный план ТОиР может дать такие же результаты по надежности при меньшем объеме работ на 20-30%, чем неприоритетный. Например, высокочастотный сварочный аппарат и система главного привода будут отнесены к высококритичным (уровень 5), требующим наиболее частых и детальных проверок. Насос для смазки подшипников стола выбега может быть отнесен к уровню 2, требующему менее частых проверок. Такой подход, основанный на данных, позволяет избежать чрезмерного обслуживания некритичных элементов в ущерб компонентам, которые действительно обеспечивают вашу работу.

Шаг 2: Определение задач, частот и обязанностей

После инвентаризации и определения приоритетов активов вы можете определить, что, когда и кто должен делать в вашем плане технического обслуживания. Для каждого актива необходимо перечислить конкретные, выполнимые задачи по обслуживанию. Расплывчатые инструкции вроде "Проверьте коробку передач" бесполезны. Хорошее описание задачи однозначно: "Проверить уровень масла в коробке передач через смотровое стекло; масло должно находиться между высокой и низкой отметками". Или: "Проверьте рабочую температуру коробки передач с помощью инфракрасного термометра; запишите показания и сообщите о любой температуре выше 80°C". Эти задания должны быть взяты из руководств производителей оборудования (например, тех, которые мы предоставляем в XZS), лучшие отраслевые практики14, а также историю вашего технического обслуживания.

Затем назначьте периодичность выполнения каждой задачи. Так создается фактическое "расписание". Частота обычно зависит от времени (ежедневно, еженедельно, ежемесячно, ежеквартально, ежегодно) или от использования (каждые 100 часов работы, каждые 5000 произведенных трубок). В надежном графике используется сочетание обоих вариантов. Например, визуальный осмотр может быть ежедневным, смазка - еженедельной, детальный механический осмотр - ежемесячным, а замена масла - ежегодной или после 2500 часов работы, в зависимости от того, что наступит раньше. Наши линии, управляемые ПЛК, упрощают составление расписания на основе использования, автоматически отслеживая время работы и количество циклов.

Ли, и это очень важно, назначьте четкую ответственность за каждую задачу. Это создает подотчетность. "Оператор" или "техник по техническому обслуживанию" - обычные роли. Ежедневные задачи, которые выполняются быстро и наглядно, часто лучше поручать оператору машины, поскольку он лучше всех знаком с ее повседневным поведением. Более сложные задачи, требующие специальных инструментов или обучения, следует поручать отделу технического обслуживания. Такое четкое разделение труда гарантирует, что ничего не останется без внимания, и способствует формированию чувства ответственности за здоровье оборудования на всех уровнях организации.

| Частота | Примерные задания для основного формовочного стенда | Ответственная роль |

|---|---|---|

| Ежедневно | Визуальный осмотр роликов на предмет мусора или повреждений. Проверьте, нет ли необычных шумов или вибраций. Проверьте подачу охлаждающей жидкости к роликам. | Оператор |

| Еженедельник | Смажьте все точки смазки на корпусах подшипников. Проверьте натяжение приводных цепей/ремней. Протрите стойку и валы. | Оператор/техник |

| Ежемесячно | Проверьте соосность роликов с помощью щупов. Осмотрите подшипники на предмет чрезмерного люфта или шероховатости. Проверьте момент затяжки всех крепежных болтов. | Техник |

| Ежегодно | Снимите валы и подшипники для детального стендового осмотра. Замените масло в приводной коробке передач. | Техник |

Шаг 3: Документация, исполнение и постоянное совершенствование

Самый хорошо продуманный график ничего не стоит, если он живет только на бумаге или в голове менеджера. График должен выполняться, и его выполнение должно быть задокументировано. Именно здесь неоценимую помощь оказывает компьютеризированная система управления техническим обслуживанием (CMMS). CMMS оцифровывает весь процесс, автоматически генерируя наряды на работы, отправляя напоминания и предоставляя центральную базу данных для всех мероприятий по техническому обслуживанию. Для компаний, не имеющих CMMS, структурированная система контрольных списков и журналов также может быть эффективной, хотя и более трудоемкой.

Документирование завершения работ является обязательным. Он обеспечивает историческую запись состояния актива, что неоценимо для поиска и диагностики неисправностей. Если подшипник вышел из строя, беглый взгляд на журнал технического обслуживания может показать, правильно ли он смазывался, отмечался ли ранее перегрев или просто подошел к концу ожидаемый срок службы. Эти данные превращают вас из реактивного ремонтника в проактивного аналитика.

Эти исторические данные служат топливом для последнего, самого важного шага: непрерывного совершенствования. Ваш график технического обслуживания должен быть живым, а не статичным документом. Ежеквартально или раз в полгода вы должны пересматривать собранные данные. Часто ли у вас выходят из строя компоненты, которые проверяются только раз в месяц? Возможно, проверка должна быть еженедельной. Компонент, который проверяется еженедельно, постоянно находится в идеальном состоянии? Возможно, вы сможете перевести его на график раз в две недели и перераспределить рабочее время на более важные участки. Этот цикл обратной связи - "Планируй, делай, проверяй, действуй" - позволяет неустанно оптимизировать расписание, точно настраивая его на пути к конечной цели: отсутствию незапланированных простоев.

Заключение

В конечном итоге для достижения нулевого времени простоя нужны не самые дорогие инструменты, а самая дисциплинированная стратегия. Проактивная программа, построенная на плановом техническом обслуживании с учетом данных, превращает ваше оборудование из потенциальной обузы в надежный, высокопроизводительный актив, обеспечивающий стабильное качество и максимальную рентабельность.

-

Углубитесь в то, как работает МД и почему он более эффективен, чем подходы, основанные на времени ↩

-

Загрузите или просмотрите подробный контрольный список проверок, чтобы улучшить процесс технического обслуживания. ↩

-

Поймите, почему надежность секции ввода материала имеет решающее значение для непрерывного производства труб ↩

-

Узнайте о важности высокочастотной сварки и ее необходимом обслуживании для получения прочных сварных швов труб ↩

-

Ознакомьтесь с практическими примерами того, как чистая смазка сокращает время простоя и количество отказов на предприятиях. ↩

-

Узнайте статистику и объяснения причин неудач, связанных с загрязнением, а также их предотвращение. ↩

-

Предотвратите дорогостоящее повреждение оборудования, осознав опасность чрезмерной смазки в машинах. ↩

-

Узнайте, почему метрология имеет решающее значение для обеспечения точности и калибровки на трубопрокатных заводах ↩

-

Узнайте о прямом финансовом влиянии калибровки на эффективность производства и сокращение отходов ↩

-

См. примеры и лучшие практики выбора прецизионных инструментов для калибровки оборудования ↩

-

Понимание технических принципов и необходимости калибровки при высокочастотной сварке в производстве труб ↩

-

Узнайте о лучших практиках составления и внедрения графиков профилактического обслуживания на предприятиях ↩

-

Поймите, почему анализ критичности помогает определить приоритетность ресурсов для обеспечения максимальной надежности оборудования ↩

-

Найдите рекомендации по определению частот и обязанностей в программах технического обслуживания производства ↩