Нефтегазовое дело: Повышение производительности трубопроводов с помощью станка для производства труб из нержавеющей стали

В нефтегазовой отрасли борьба с коррозией и давлением на эффективность может показаться проигрышной. Постоянная угроза разрушения трубопроводов, дорогостоящие простои и отходы материалов могут серьезно повлиять на вашу прибыль и репутацию. Мы предлагаем передовое оборудование для производства труб из нержавеющей стали, которое напрямую решает эти проблемы.

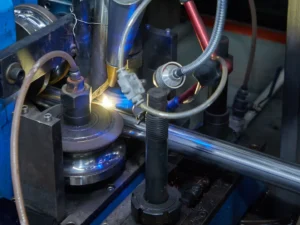

Станок для производства труб из нержавеющей стали решает важнейшие задачи нефте- и газодобычи, позволяя изготавливать на собственном производстве трубопроводы с высокой коррозионной стойкостью и точностью размеров. Эта технология повышает безопасность производства, значительно сокращает отходы материала благодаря высокой точности формовки и увеличивает общую производительность за счет автоматизированного и высокоскоростного производства.

Я не понаслышке знаю, как правильная технология может полностью преобразить производственный объект. Речь идет не просто о модернизации отдельной единицы оборудования, а о принятии новой производственной философии, в которой приоритет отдается точности, долговечности и долгосрочной ценности. Позвольте мне рассказать вам о том, как один из наших партнеров в нефтегазовом секторе прошел этот путь, превратив свои самые серьезные проблемы в самые большие конкурентные преимущества.

Разговор о производстве трубопроводов меняется. В течение многих лет основное внимание уделялось объемам, а традиционные материалы, такие как углеродистая сталь доминирует на рынке1. Однако по мере того, как буровые работы переходят в более сложные условия с более высоким давлением и более агрессивными веществами, такими как кислый газ (H₂S), материаловедение должно было развиваться. Это вывело на передний план нержавеющую сталь и ее сплавы. Но простого перехода на новые материалы недостаточно. Сам процесс производства должен быть усовершенствован. Труба из высококачественной нержавеющей стали хороша лишь настолько, насколько точна ее сварка и формовка. В данном примере речь идет не просто о станке, а о критическом взгляде на то, как инвестиции в передовые производственные технологии уже не роскошь, а фундаментальная необходимость для выживания и роста в современном энергетическом секторе.

В чем заключалась первоначальная проблема производства трубопроводов в нефтегазовом секторе?

Ваши линии по производству трубопроводов не справляются с высокими требованиями нефтегазовой промышленности? Эти проблемы, начиная от работы с коррозионными материалами и заканчивая несоответствующим качеством, часто приводят к превышению бюджета и нарушению техники безопасности. Решение проблемы начинается с точного определения источников неэффективности и риска.

Первоначальные проблемы производства трубопроводов были связаны с тремя основными областями: сильной коррозией материалов под воздействием агрессивных химических веществ, неэффективностью эксплуатации, вызывающей низкую производительность и высокий процент брака, и сложностью постоянного соблюдения строгих стандартов качества и безопасности API (Американского института нефти) при использовании устаревшего оборудования.

До начала сотрудничества с нами один из наших клиентов, крупный производитель трубопроводов для морских проектов в Мексиканском заливе, столкнулся с целым каскадом проблем, которые угрожали его положению на рынке. Существующие производственные линии, рассчитанные на менее сложные задачи, оказались серьезным узким местом. Они сталкивались с неприемлемым количеством отказов во время гидростатических испытаний, в основном из-за нарушения целостности сварных швов и неточностей в размерах труб. Это не только приводило к огромным потерям материала, но и вызывало задержки в реализации проекта, что влекло за собой значительные финансовые потери. Операторы постоянно находились в состоянии реакции, вручную регулируя настройки устаревших прокатных станов для борьбы с колебаниями толщины материала и качества сварки. Этот трудоемкий ручной процесс был медленным, ненадежным и просто не мог обеспечить точность, необходимую для современных систем высокого давления. Компания попала в замкнутый круг низкой эффективности, высоких затрат и растущего недовольства клиентов и поняла, что фундаментальная технологическая реконструкция - это единственный возможный путь вперед. Подобная ситуация встречается слишком часто, когда устаревшие системы уже не успевают за развитием отрасли в сторону более экстремальных и требовательных условий эксплуатации. Необходимость проактивной, основанной на точности стратегии производства стала до боли очевидной.

Проблемы, с которыми столкнулся этот клиент, стали микрокосмом борьбы всей отрасли за адаптацию. Сочетание ограничений в области материаловедения, устаревших механических процессов и ужесточения нормативной базы создало идеальный шторм производственных препятствий. Анализ их ситуации дает четкое представление о проблемах, которые призвана решить современная технология трубных станов. Это история, которая начинается с самого материала и распространяется на механические и финансовые реалии их повседневной деятельности.

Губительное воздействие коррозии и несоответствия материалов

Главной задачей нашего клиента была борьба с коррозией. Транспортировка кислого газа, богатого сероводородом (H₂S), быстро разрушала трубы из углеродистой стали, что приводило к пугающе высокому риску утечек и экологических инцидентов. Внутри компании был зафиксирован процент отказов 15% на важнейшем этапе гидростатических испытаний, что являлось прямым результатом микротрещин и несовместимых сварных швов, которые были невидимы невооруженным глазом, но под давлением становились критически слабыми местами. Эти отказы привели к ежегодным затратам на материалы и повторную обработку, превышающим $2 миллиона, что было просто неприемлемо.

Помимо сварного шва, большую озабоченность вызывало несоответствие размеров труб. На старом стане было трудно поддерживать равномерную толщину стенок, особенно при обработке высококачественных сплавов. Такие отклонения создавали непредсказуемые слабые места по всей длине трубопровода, что не позволяло гарантировать соответствие стандартам API 5L, которые являются обязательным требованием для их клиентов. Невозможность выпускать сертифицированную продукцию была не просто техническим провалом, это была коммерческая ответственность, которая ставила под угрозу многомиллионные контракты.

Проблема усугублялась самим сырьем. Даже незначительные изменения толщины или твердости рулона выводили старое оборудование из строя, что приводило к многочасовым простоям для ручной перенастройки. Каждая регулировка была рискованной, что часто приводило к значительным отрезкам труб, прежде чем процесс стабилизировался. Такой реактивный подход к производству постоянно отнимал ресурсы, рабочую силу и моральный дух.

Узкие места в работе и растущие производственные затраты

Эффективность производства была на самом низком уровне. Технологический процесс клиента страдал от узких мест, начиная с медленной смены рулонов и заканчивая кропотливой переналадкой, необходимой для каждого производственного цикла. Время, необходимое для перехода с одного диаметра трубы на другой, часто измерялось часами, а не минутами, что делало производство негибким и неспособным быстро реагировать на срочные заказы клиентов. Из-за отсутствия оперативности они часто были вынуждены отказываться от выгодных проектов с коротким сроком исполнения.

Финансовые потери были наиболее очевидны в использовании материалов. Коэффициент брака, включающий неудачи при испытаниях и отходы при наладке, составлял около 8% - поразительная цифра в отрасли, где затраты на материалы составляют значительную часть цены конечного продукта. В отличие от этого, на современных линиях, подобных нашей, уровень брака составляет менее 2%. В таблице ниже показан разительный контраст между их устаревшей системой и показателями производительности наших интеллектуальных производственных линий. Это сравнение показало огромный потенциал для экономии средств.

| Метрика | Производственная линия Legacy | Интеллектуальная производственная линия XZS |

|---|---|---|

| Время установки (изменение размера) | 3-4 часа | < 1 час |

| Скорость производства (средн.) | 10 м/мин | 15-18 м/мин |

| Коэффициент отбраковки материалов | ~8% | < 2% |

| Контроль качества сварки | Ручной / выборочный контроль | Автоматизированный / непрерывный |

| Допуски точности | > ±0,15 мм | ≤ ±0,05 мм |

Эти данные рисуют четкую картину: их операционная модель была принципиально неконкурентоспособной. Еще одним фактором были высокие затраты на рабочую силу, поскольку квалифицированные операторы были заняты выполнением ручных настроек, которые следовало бы автоматизировать. Стоимость одного метра трубы была завышена не только из-за затрат на материалы, но и из-за грубой неэффективности, заложенной в производственный процесс, начиная от нерационального использования материалов и заканчивая нерациональным использованием человеко-часов.

Навигация по более строгим нормативным требованиям и требованиям безопасности

Нефтегазовая отрасль, по праву, регулируется одними из самых строгих в мире нормами безопасности и качества. Для нашего клиента соблюдение таких стандартов, как API 5L стал не просто целью, а лицензией на работу2. Однако существующая технология заставляла постоянно бороться с этим. Из-за несоответствия выпускаемой продукции каждая партия труб требовала обширных и дорогостоящих испытаний и сертификации у третьих лиц, и даже в этом случае часто происходил отказ.

Это давление со стороны регулирующих органов было постоянным источником беспокойства. Риск катастрофического провала на месторождении из-за некачественной трубы был огромен и грозил разрушительным экологическим ущербом, гибелью людей и юридическими последствиями, которые могли разорить компанию. Кроме того, неспособность компании постоянно соответствовать этим стандартам и превосходить их подрывала ее репутацию. Крупные энергетические корпорации стали отдавать предпочтение поставщикам, которые могли предоставить не просто продукт, а документальное подтверждение превосходного, стабильного и строго контролируемого производственного процесса.

Их руководство понимало, что рынок развивается. Уже недостаточно было просто произвести трубу, соответствующую минимальным техническим требованиям. Ведущие клиенты теперь требовали более жестких допусков, превосходных свойств материалов и исчерпывающих данных по контролю качества для каждой детали. Клиент понял, что находится в критической точке перелома: либо инвестировать в технологию, которая сможет обеспечить будущее отрасли, либо рисковать быть оттесненным в низкодоходные и менее важные области применения.

Нержавеющая сталь лучше противостоит коррозииПравда

Хром, содержащийся в нержавеющей стали, образует пассивный оксидный слой, который, в отличие от углеродистой стали, защищает от коррозионных веществ, таких как H₂S.

Ручная регулировка повышает точностьЛожь

Ручная регулировка на устаревших фрезах фактически приводит к несоответствию размеров, в то время как автоматизированные системы обеспечивают точность ±0,05 мм.

Как станок для производства труб из нержавеющей стали решает эти производственные задачи?

Вы ищете окончательное решение проблемы несоответствий в производстве трубопроводов? Проблема кроется в устаревшей технологии, которая не может обеспечить требуемую точность. Благодаря интеграции передовой автоматизации и надежной конструкции наши станки для производства труб из нержавеющей стали обеспечивают контроль и надежность, необходимые для вашей работы.

Современный станок для производства труб из нержавеющей стали предлагает комплексное решение, сочетающее в себе полностью автоматизированное управление с помощью ПЛК, обеспечивающее непревзойденную точность, оптимизированный процесс формовки, позволяющий использовать до 98% материала, и надежную, сверхпрочную конструкцию, обеспечивающую долгосрочную стабильность работы и стабильное качество продукции.

Когда мы начали сотрудничать с производителем трубопроводов с побережья Персидского залива, мы изначально сосредоточились на демонстрации того, как конкретные технологические особенности наших машин непосредственно решают их самые острые проблемы. Речь шла не об общих предложениях по продаже, а о том, чтобы провести прямую линию от их проблем - коррозии, отходов и несоблюдения требований - к нашим решениям. Мы перевели разговор с их проблем на осязаемую механику их устранения. Мы объяснили, что путь к решению их проблем лежит не только через использование нержавеющей стали, но и через способы обработки, формовки и сварки материала. Интеллект, встроенный в наши производственные линии, обеспечивает недостижимый ранее уровень контроля. Этот сдвиг в перспективе стал решающим. Они стали рассматривать машину не как капитальные затраты, а как стратегический актив, способный решить глубоко укоренившиеся производственные проблемы и создать новые коммерческие возможности. Мы углубились в изучение основных компонентов - станины с ЧПУ, энергосберегающего высокочастотного сварочного аппарата и интуитивно понятного интерфейса ПЛК - и объяснили, как каждый элемент способствует созданию более эффективной, точной и надежной производственной экосистемы. Такой подробный, ориентированный на решения подход обеспечил уверенность, необходимую для осуществления значительных технологических инвестиций.

Параграф "Погружение в глубину": Решение, которое мы разработали для нашего клиента, было многогранным, направленным на решение его основных задач по точности, эффективности и надежности с помощью множества интегрированных технологий. Это была целостная модернизация, призванная не просто заменить старый стан, а революционизировать всю производственную философию. Разбирая компоненты нашей интеллектуальной линии прецизионных трубопрокатных станов XZS, мы можем увидеть, как именно каждая функция способствует решению сложной головоломки современного производства трубопроводов.

Достижение беспрецедентной точности с помощью автоматизированного управления

Краеугольным камнем решения является точность. В нефтегазовой промышленности точность размеров трубы напрямую связана с ее безопасностью и производительностью. В основе нашего решения лежит полностью автоматизированная система управления станком, управляемая ПЛК и удобным сенсорным интерфейсом. Эта система исключает догадки и ручные ошибки из уравнения. Мы продемонстрировали, как наш станок может стабильно производить трубы с допуском ≤ ±0,05 мм - уровень точности, к которому предыдущее оборудование не могло приблизиться.

Такая точность достигается благодаря замкнутой системе обратной связи. Датчики непрерывно контролируют процесс формовки и сварки, а ПЛК в режиме реального времени вносит микрокорректировки в работу роликов и параметры сварки. Благодаря этому каждый метр трубы сохраняет равномерную толщину стенки, диаметр и прямолинейность, что напрямую устраняет основную причину неудач при проведении гидростатических испытаний и аудита на соответствие стандарту API 5L. Для клиента, который годами боролся с несоответствиями, возможность просто ввести требуемые характеристики и доверить машине безупречное выполнение была революционной концепцией.

Вместе с их командой мы провели испытание с использованием собственных рулонов нержавеющей стали. Они воочию убедились, как наша система автоматически компенсирует незначительные изменения твердости материала, что раньше операторам приходилось делать на ощупь. Такой автоматизированный контроль гарантирует, что первый метр трубы в производственном цикле будет идентичен последнему, превращая контроль качества из реактивного, основанного на проверке, в проактивный, контролируемый процессом.

Максимизация выхода материала и энергоэффективности

Финансовая жизнеспособность решения была столь же важна, как и его технические характеристики. Мы решили проблему высоких эксплуатационных расходов, сосредоточившись на двух ключевых областях: использовании материалов и потреблении энергии. Формовочная секция нашего станка тщательно разработана с помощью передового компьютерного моделирования, чтобы придать стальной полосе форму трубы с минимальным напряжением и деформацией. Этот оптимизированный процесс в сочетании с прецизионной системой резки позволяет достичь коэффициента использования материала до 98%.

Мы перевели этот процент в конкретный финансовый прогноз для клиента. Сократив количество брака с 8% до менее 2%, мы подсчитали, что ежегодная экономия сырья составит более $1,5 млн. Этот единственный показатель сделал возврат инвестиций (ROI) кристально ясным. Это позволило переосмыслить стоимость приобретения машины как самоокупаемую инвестицию. Такое резкое сокращение отходов не только влияет на итоговый результат, но и способствует более устойчивому развитию производства.

Кроме того, мы познакомили их с нашим энергосберегающим полупроводниковым высокочастотным индукционным сварочным аппаратом. По сравнению со старыми сварочными аппаратами на основе вакуумных трубок, эта технология значительно эффективнее, преобразуя больше электроэнергии в сварочную мощность и снижая потребление в режиме ожидания. Хотя эта экономия энергии составляет меньшую часть общей структуры затрат, она способствует снижению эксплуатационных расходов (OpEx) в течение всего срока службы машины, повышая общую финансовую привлекательность инвестиций и демонстрируя наше стремление к эффективному, современному оборудованию.

Создано для долговечности: Влияние прочной рамы машины

Точный станок может сохранять свою точность только в том случае, если он построен на прочном фундаменте. На этом я всегда акцентирую внимание клиентов. Непрерывные вибрации и нагрузки при круглосуточном производстве труб могут привести к тому, что менее производительные станки со временем потеряют свою центровку и калибровку. Именно поэтому наши станки XZS построены на прочных, сверхпрочных рамах из высококачественной стали, а все критические поверхности проходят прецизионную обработку в наших собственных центрах с ЧПУ.

Мы объяснили клиенту, что прочная рама - это не излишняя роскошь, она необходима для долгосрочной надежности. Жесткая рама минимизирует вибрацию во время работы, что очень важно для поддержания идеального выравнивания формующих роликов и целостности сварочного шва. Такая стабильность гарантирует, что машина будет продолжать производить трубы с одинаковым допуском ≤ ±0,05 мм из года в год, защищая инвестиции и гарантируя стабильное качество продукции в течение длительного времени.

Мы предоставили им примеры из практики других клиентов в тяжелой промышленности, показывающие, как наши машины работали в течение 5 с лишним лет непрерывной эксплуатации с минимальной потребностью в перестановке или капитальном ремонте. Такой акцент на долговечности и низкой совокупной стоимости владения (TCO) пришелся по душе их руководству, которое устало от постоянного обслуживания и ремонта, требуемых их старым оборудованием. Они поняли, что инвестировать в надежную машину от производителя, сертифицированного по ISO 9001, как мы, означает инвестировать в душевное спокойствие и предсказуемую производительность на следующее десятилетие и далее.

ПЛК обеспечивает допуск ≤ ±0,05 ммПравда

Система ПЛК с замкнутым циклом регулировки в реальном времени обеспечивает сверхточные размеры труб.

Материальные отходы превышают 5%Ложь

Передовая технология формовки снижает количество брака до уровня менее 2%, обеспечивая использование материала на уровне 98%.

Какие конкретные результаты были достигнуты при использовании машины для производства труб из нержавеющей стали в трубопроводном производстве?

Интересно, каких реальных результатов вы можете ожидать от модернизации своей производственной линии? Проблема в том, что обещания часто не соответствуют реальности. Мы основываем наши решения на ощутимых результатах, демонстрируя нашим клиентам измеримое повышение эффективности, качества и рентабельности.

Внедрение машины для производства труб из нержавеющей стали привело к резкому сокращению количества отказов при гидростатических испытаниях до уровня менее 1%, снижению количества брака материала с 8% до менее 2% и увеличению производительности на 50%, что значительно повысило рентабельность и скорость реагирования на запросы рынка.

Преобразования, произошедшие на предприятии Gulf Coast после ввода в эксплуатацию нашей интеллектуальной производственной линии, были просто поразительными. Теоретические преимущества, которые мы обсуждали во время наших первоначальных консультаций, стали новой реальностью. В течение первых шести месяцев собранные данные составили убедительную картину успеха, подтвердив правильность инвестиционного решения и кардинально изменив их положение на рынке. Результаты не ограничивались одним показателем, они были целостными и влияли на все - от финансовых отчетов и производственных графиков до морального состояния сотрудников и отношений с клиентами. На смену постоянному стрессу, связанному с тушением пожаров и управлением кризисами качества, пришла уверенность в стабильности, предсказуемости и высокой эффективности производственного процесса. Теперь их команда могла переключить свое внимание с реактивного решения проблем на проактивное совершенствование процессов и развитие бизнеса. Это позволило им не только выполнять существующие контракты с беспрецедентным качеством, но и активно взяться за новые, более сложные проекты, которые раньше были им не под силу. Об успехе компании лучше всего говорят цифры и ощутимое влияние на бизнес.

Успех этого проекта оценивался по конкретным, основанным на данных целям, которые мы установили с клиентом с самого начала. Мы не ограничились анекдотическими данными, а количественно оценили влияние нового станка для производства труб из нержавеющей стали на наиболее важные сферы деятельности компании: контроль качества, эффективность производства и общую конкурентоспособность на рынке. Полученные результаты стали убедительным доказательством эффективности инвестиций в технологии точного производства.

Значительное сокращение количества отказов и отходов материалов

Самым непосредственным и значимым результатом стало резкое улучшение качества продукции. Их исторический показатель отказов при гидростатических испытаниях, составлявший 15%, который значительно сокращал ресурсы и прибыльность, снизился до менее чем 1% в течение первого квартала эксплуатации. Это стало прямым следствием стабильной целостности сварного шва и точного контроля размеров, обеспечиваемых нашей машиной. Практически полное устранение этих отказов означает, что практически исчезли доработки, повторные испытания и связанные с ними трудозатраты.

Это повышение качества сопровождалось значительным сокращением отходов материалов. Количество брака, составлявшее до этого мучительные 8%, снизилось до 1,8%. Это было достигнуто благодаря сочетанию точности станка, которая устранила отходы при настройке, и практически нулевому уровню брака по качеству. Исходя из годового потребления нержавеющей стали, такое сокращение количества лома привело к прямой, поддающейся проверке экономии затрат в размере более $1,5 миллиона только за первый год. Этот финансовый эффект обеспечил быструю и мощную отдачу от инвестиций.

Эта обретенная последовательность также оптимизировала весь процесс обеспечения качества. Поскольку сам процесс стал настолько стабильным и предсказуемым, они смогли перейти к более эффективной модели статистического контроля процесса (SPC), сократив необходимость в дорогостоящем и трудоемком контроле определенных параметров по стандарту 100%. Это позволило сэкономить время и деньги, еще больше ускорив производственный цикл.

Повышение производительности и удовлетворение спроса

Возможности клиента по обслуживанию своего рынка полностью изменились. Сочетание более высокой скорости работы и резкого сокращения времени простоя для изменения размеров привело к значительному увеличению общего объема производства. Средняя скорость производства увеличилась с 10 метров в минуту до 15 метров в минуту для наиболее распространенных размеров труб - на 50% больше. Хотя это кажется незначительным, это означает, что за одну 8-часовую смену они могли произвести дополнительно 2 400 метров труб.

Кроме того, внедренная нами система оснастки "Quick-change" сократила время перехода с одного диаметра труб на другой с более чем трех часов до менее чем 60 минут. Эта новая гибкость позволила им принимать срочные высокодоходные заказы от своих клиентов, чего они никогда не смогли бы сделать со своим старым оборудованием. Они больше не были ограничены длительным временем наладки и могли оптимизировать свой производственный график для достижения максимальной рентабельности, а не только для минимизации переналадки.

Возросшие возможности и гибкость напрямую повлияли на рост доходов компании. В течение первого года они смогли заключить два крупных новых контракта, от которых ранее пришлось бы отказаться. Производственная линия XZS не только повысила эффективность их работы, но и расширила общий адресный рынок для их бизнеса.

Превышение стандартов качества и укрепление репутации на рынке

Долгосрочная стратегическая выгода от инвестиций заключалась в укреплении их репутации на рынке. Вооруженные производственной линией, способной выдерживать допуски ≤ ±0,05 мм, они теперь могли с уверенностью участвовать в самых сложных проектах, в том числе требующих экзотических сплавов и критических спецификаций. Компания перестала быть просто поставщиком, она стала предпочтительным технологическим партнером для своих ключевых клиентов.

Они успешно получили новую сертификацию на производство труб из дуплексной нержавеющей стали - высокодоходного сегмента рынка, на который они раньше не могли выйти. Улучшенный контроль качества и всесторонняя регистрация данных с помощью нашей системы ПЛК обеспечили их клиентам беспрецедентный уровень прозрачности и уверенности. Они могли предоставлять данные о параметрах сварки и точности размеров на уровне партии, превратив свое качество из заявления в документально подтвержденный факт.

Повышение технических возможностей и репутации компании оказало ощутимое влияние на ее бизнес. Они смогли установить более высокую цену на свою продукцию премиум-класса, повысив общую прибыль. Успех проекта сам по себе стал мощным маркетинговым инструментом - примером, который они могли представить потенциальным клиентам, чтобы доказать свою приверженность качеству и технологиям. Инвестиции в наше оборудование в конечном итоге принесли дивиденды далеко за пределами заводского цеха, укрепив их бренд и обеспечив им будущее на конкурентном мировом рынке.

Уровень отказов снизился ниже 1%Правда

Новая машина позволила снизить количество отказов при гидростатических испытаниях со 15% до менее 1% благодаря улучшению целостности сварного шва.

Материальные отходы увеличились до 10%Ложь

Количество лома фактически снизилось с 8% до 1,8%, что позволило сэкономить $1,5 млн в год.

Как оценивалась и оценивается производительность машины для производства труб из нержавеющей стали?

Инвестиции в новую технологию требуют четкого метода оценки ее успешности. Неоднозначность заявлений о производительности может разочаровать. Мы верим в прозрачный, основанный на данных подход к оценке, гарантирующий, что вы сможете четко оценить ценность и окупаемость ваших инвестиций в нашу компанию.

Оценка производительности машины проводилась с использованием комплексной системы, включающей отслеживание ключевых показателей эффективности (KPI) до и после установки, проведение эксплуатационного аудита на месте с обратной связью с оператором, а также анализ данных о долгосрочной надежности и стоимости технического обслуживания для расчета общей стоимости владения (TCO).

Чтобы обеспечить успех нашего партнерства с производителем трубопроводов на побережье Мексиканского залива, мы пришли к взаимному соглашению о необходимости строгого и прозрачного процесса оценки. Речь шла не о том, чтобы мы просто установили оборудование и ушли. Речь шла о том, чтобы доказать его ценность с помощью объективных, измеримых данных и качественных отзывов. Мы разработали официальный план оценки еще до того, как первый ящик прибыл на предприятие. Цель заключалась в том, чтобы создать четкую, однозначную картину влияния машины на их деятельность, финансы и общее состояние бизнеса. Такой совместный подход к оценке эффективности позволил обеим нашим командам прийти к единому мнению относительно определения успеха. Он предусматривал установление контрольных показателей на основе исторических данных, а затем систематическое отслеживание нашего прогресса в сравнении с этими показателями на этапах трех месяцев, шести месяцев и одного года. Такая структурированная оценка позволила им получить конкретные данные, необходимые для внутренних отчетов, а нам - получить бесценную обратную связь, чтобы убедиться, что система оптимизирована под их конкретные нужды. Этот процесс является стандартным для XZS; мы рассматриваем себя как долгосрочных партнеров, и это партнерство строится на фундаменте доказанной, проверяемой эффективности.

Успешный проект - это тот, который можно измерить. Для нашего клиента оценка нового станка для производства труб из нержавеющей стали была систематическим процессом, а не делом случая. Совместно с инженерными и финансовыми службами мы создали надежную систему оценки эффективности, обеспечив достоверность результатов, их количественную оценку и прямую связь с бизнес-целями. Этот процесс был построен на трех столпах: количественном отслеживании KPI, качественном операционном аудите и долгосрочном финансовом анализе.

Отслеживание ключевых показателей эффективности (KPI): До и после внедрения

Основой нашей оценки стали данные. Мы начали с изучения исторических производственных журналов клиента, чтобы установить четкую базовую линию для ключевых показателей эффективности. Основными KPI, которые мы по взаимному согласию решили отслеживать, были общая эффективность оборудования (OEE), количество брака материалов, производительность в метрах в час и выход первого прохода контроля качества (обратная величина от количества отказов). Это позволило нам получить "до" снимок их работы, все недостатки и проблемы.

Как только линия XZS была введена в эксплуатацию, мы начали отслеживать эти же KPI на еженедельной и ежемесячной основе. Данные автоматически регистрировались системой ПЛК машины, что обеспечивало точность и исключало ошибки при ручном отслеживании. По истечении шести месяцев мы провели официальную проверку. Данные показали улучшение OEE на 40%, что было обусловлено повышением эксплуатационной готовности (меньшее время простоя) и производительности (более высокая скорость). Количество брака снизилось с 8% до 1,8%, а выход первого прохода вырос с 85% до 99,2%.

Это были не просто абстрактные цифры. Мы подключили их непосредственно к моделям расчета затрат, чтобы количественно оценить финансовое воздействие. Приборная панель KPI стала центральным инструментом для команды менеджеров, предоставляя в режиме реального времени представление о состоянии производственного цеха и окупаемости инвестиций. Такой подход, основанный на данных, устранил субъективность и позволил нам вести основанные на фактах разговоры о производительности и областях, требующих дальнейшей оптимизации.

Аудиты на месте и отзывы операторов

Хотя данные говорят о многом, они не говорят обо всем. В рамках комплексного послепродажного обслуживания моя команда инженеров провела аудит производительности на месте через три месяца и один год. Это были не просто инспекции, а совместные рабочие сессии с производственной командой клиента. Мы наблюдали за работой машины в нормальных условиях, анализировали ее производительность и, самое главное, слушали.

Мы провели структурированные сеансы обратной связи с операторами машин и обслуживающим персоналом. Эти качественные данные оказались бесценными. Операторы высоко оценили интуитивно понятный характер ПЛК с сенсорным экраном, отметив, что он позволил вдвое сократить время обучения нового персонала. Они отметили, что быстросменная оснастка стала "переломным моментом", обеспечив им гибкость в реагировании на изменения в расписании без напряжения и физических усилий, которые требовала старая система. Их отзывы подтвердили, что машина не только технически совершенна, но и более эргономична и удобна в использовании, что способствовало повышению морального духа и заинтересованности оператора.

Команда технического обслуживания сообщила о значительном сокращении незапланированных простоев. Они смогли перейти от реактивного "противопожарного" графика обслуживания к проактивному, профилактическому, основанному на предсказуемых интервалах обслуживания машины. Такая обратная связь между количественными данными и качественным человеческим опытом дала нам полное 360-градусное представление о работе машины.

Анализ долгосрочной надежности и затрат на техническое обслуживание

Истинная ценность машины раскрывается на протяжении всего ее жизненного цикла. Последним компонентом нашей оценки был долгосрочный анализ надежности и общей стоимости владения (TCO). После первого года эксплуатации мы встретились с финансовым отделом и отделом технического обслуживания, чтобы провести всесторонний анализ. Мы проанализировали все журналы технического обслуживания, записи о расходе запасных частей и все случаи незапланированных простоев.

Результаты оказались убедительными. Внеплановые простои, связанные с поломками оборудования, были практически нулевыми в течение всего года. Потребление запасных частей ограничилось несколькими недорогими износостойкими элементами, такими как режущие ножи, что резко контрастировало с частой заменой двигателей и механических компонентов на старом оборудовании. Мы рассчитали совокупную стоимость владения, учитывая первоначальную стоимость покупки, установку, потребление энергии, затраты на техническое обслуживание и огромную экономию за счет уменьшения количества брака.

Этот анализ показал, что, хотя первоначальные капитальные вложения были значительными, совокупная стоимость владения была значительно ниже, чем у предыдущей, казалось бы, "более дешевой" линии. Это дало руководству компании весомое обоснование для будущих инвестиций в высококачественное прецизионное оборудование. Это доказало, что выбор станка, основанного на прочной конструкции и долгосрочной надежности, от такого сертифицированного по ISO 9001 партнера, как XZS, был гораздо более разумным финансовым решением, чем просто выбор в пользу наименьшей первоначальной стоимости.

Отслеживание KPI с использованием исторических данныхПравда

Процесс оценки начался с анализа исторических производственных журналов клиента, чтобы определить базовые KPI до внедрения новой машины.

Обратная связь с оператором была неактуальнаЛожь

Структурированные сеансы обратной связи с операторами машин позволили получить ценные качественные данные об удобстве использования и эргономике, которые дополнили количественные данные KPI.

Какие выводы и рекомендации можно сделать из этого исследования для будущих приложений?

Хотите защитить свое производство в будущем? Проблема в том, что сегодняшние решения могут быстро превратиться в завтрашние обязательства, если их не выбрать стратегически. Основываясь на проверенных результатах, мы рекомендуем дальновидный подход, который ставит во главу угла точность, автоматизацию и совместное партнерство для устойчивого роста.

Главный вывод заключается в том, что инвестиции в прецизионную автоматизацию - это уже не вариант, а стратегический императив. Мы рекомендуем производителям уделять первостепенное внимание допуску на производство как ключевому параметру, использовать полностью автоматизированные системы для получения конкурентных преимуществ и выбирать поставщика технологий, который выступает в качестве партнера по сотрудничеству.

Этот пример с производителем трубопроводов на побережье Мексиканского залива - не просто история успеха; он представляет собой четкий и действенный план действий для любого производителя в требовательной отрасли, стремящегося обеспечить себе конкурентоспособное и прибыльное будущее. Размышляя над этим проектом, можно сказать, что извлеченные уроки выходят далеко за рамки специфики производства трубопроводов. Они затрагивают фундаментальные принципы современного производства в эпоху ужесточения стандартов, глобальной конкуренции и стремительного технологического прогресса. Путь этого клиента от состояния реактивного кризисного управления к проактивному лидерству на рынке может быть полезен всем, кто рассматривает возможность значительных капиталовложений в свои производственные мощности. Приведенные ниже рекомендации вытекают из этого опыта и призваны помочь вам принять стратегические решения, которые принесут дивиденды на долгие годы. Это те принципы, которые, по моему мнению, будут отличать лидеров отрасли от последователей в ближайшее десятилетие. Они представляют собой изменение мышления - от покупки оборудования к инвестированию в комплексную производственную стратегию.

Успешная трансформация деятельности нашего клиента является богатым источником стратегических знаний. Для других производителей промышленных труб, будь то нефтегазовая, автомобильная или строительная отрасли, эти уроки имеют прямое применение. Они служат руководством для управления будущими инвестициями и создания устойчивого, готового к будущему производственного предприятия. Основываясь на очевидных результатах данного исследования, я предлагаю три основные рекомендации.

Рекомендация: Приоритет точности как необсуждаемого стандарта

Самый важный урок из этого примера - точность окупается. Первоначальные проблемы клиента - высокий процент отказов, отходы материалов и несоответствие нормативным требованиям - были симптомами одной первопричины: недостаточной точности. Моя первая и самая настоятельная рекомендация - изменить критерии оценки. Перестаньте думать о "достаточно хорошем" допуске и начните относиться к точности мирового класса, как, например, в нашей компании ≤ ±0,05 мм стандарт3Это обязательное требование для любого нового оборудования.

Инвестиции в высокоточные станки - это прямые инвестиции в вашу прибыль. Как мы видели, это значительно снижает количество брака, исключает дорогостоящую доработку и снижает риск катастрофических отказов в полевых условиях. Таким образом, контроль качества превращается из центра затрат (инспекция и отбраковка) в фактор стоимости (качество, присущее процессу). Когда вы можете гарантировать и документировать более высокий уровень точности, вы можете получить доступ к более требовательным, высокодоходным рынкам и создать репутацию поставщика высшего уровня.

Поэтому, когда вы оцениваете новый трубопрокатный стан, смотрите не только на цену и заявленную скорость производства. Проверьте инженерные решения, лежащие в основе его точности. Запросите данные о долгосрочной стабильности допусков. Поинтересуйтесь системами управления, которые поддерживают эту точность. Сделать точность своим приоритетом номер один - это самое стратегическое решение, которое вы можете принять для снижения затрат, уменьшения рисков и повышения рентабельности.

Рекомендации: Примите автоматизацию, чтобы получить конкурентное преимущество

Вторая моя рекомендация - полностью принять автоматизацию. Этот пример демонстрирует, что основное преимущество автоматизации заключается не только в сокращении трудозатрат, как принято считать. Ее истинная ценность заключается в обеспечении непоколебимого постоянства. Автоматизированная система управления ПЛК на нашей линии XZS стала ключом к устранению несоответствий, вызванных человеческим фактором, которые были характерны для старого процесса нашего клиента.

Автоматизация создает стабильную, предсказуемую и в высшей степени повторяемую производственную среду. Именно эта стабильность позволяет оптимизировать расход материалов, гарантировать качество и работать с максимальной эффективностью 24 часа в сутки 7 дней в неделю. Кроме того, интеллектуальная автоматизация, включающая такие функции, как регистрация данных и быстросменная оснастка, обеспечивает такой уровень операционной гибкости, которого невозможно достичь при использовании ручных или полуавтоматических систем. Как показывает практика, такая гибкость позволяет вам быстрее реагировать на потребности клиентов и использовать рыночные возможности, которые недоступны вашим менее автоматизированным конкурентам.

Всем производителям, желающим модернизировать оборудование, я настоятельно рекомендую выбрать самый высокий уровень автоматизации. Полностью автоматизированная система, управляемая центральным ПЛК, - это не роскошь, это новый стандарт конкурентоспособного производства. Это двигатель, обеспечивающий точность и эффективность, которых требует современный рынок. Сопротивляться этому сдвигу - значит смириться с постоянным конкурентным недостатком.

Инсайт: Стратегическая ценность партнера по технологическому сотрудничеству

Этот пример подчеркивает важную мысль: вы не просто покупаете машину, вы выбираете технологический партнёр4. Успех этого проекта был достигнут не только благодаря оборудованию. Он стал результатом глубокого сотрудничества, которое началось с понимания основных задач клиента и продолжилось установкой, обучением и долгосрочной оценкой эффективности.

Моя последняя рекомендация - не ограничиваться каталогом продукции поставщика, а оценить его возможности как партнера. Есть ли у них возможности для проведения исследований и разработок, чтобы помочь вам в решении сложных задач? Предлагают ли они комплексные решения "под ключ", включая интеграцию и обучение? Являются ли они производителями, сертифицированными по стандарту ISO 9001, с проверенной репутацией и надежной послепродажной поддержкой? Выбор такого партнера, как XZS, который заинтересован в вашем успехе в долгосрочной перспективе, имеет решающее значение.

Настоящий партнер предоставляет не только оборудование, но и опыт. Они помогают вам снизить риск инвестиций, предоставляя данные, тематические исследования и прозрачные оценки эффективности. Вместе с вами они оптимизируют процесс и обеспечивают максимальную отдачу от технологии. В условиях все более сложного промышленного ландшафта наличие знающего и преданного технологического партнера является бесценным стратегическим активом.

Точность снижает отходы материалаПравда

Высокоточное производство сводит к минимуму количество брака и повторных работ, что напрямую повышает рентабельность, как показано в примере.

Автоматизация экономит только на трудозатратахЛожь

Главная ценность автоматизации заключается в обеспечении согласованности и повторяемости, что позволяет оптимизировать качество и повысить операционную гибкость не только за счет экономии трудозатрат.

Заключение

В конечном итоге этот пример доказывает, что инвестиции в высокоточный автоматизированный станок для производства труб из нержавеющей стали являются стратегическим императивом. Оно напрямую повышает качество производства, увеличивает эффективность и снижает операционные риски, обеспечивая мощный возврат инвестиций и конкурентное преимущество на требовательном нефтегазовом рынке.

-

Узнайте о традиционных преимуществах и ограничениях использования углеродистой стали в трубопроводах ↩

-

Изучите значение API 5L для обеспечения надежности и безопасности трубопроводов ↩

-

Узнайте о важности точных стандартов для сокращения отходов и повышения качества ↩

-

Поймите стратегические преимущества выбора правильного технологического партнера ↩