Основные советы по обслуживанию оборудования для производства труб из нержавеющей стали

Вас постоянно беспокоят непредвиденные простои и высокая стоимость ремонта вашего оборудования для производства труб из нержавеющей стали? Внезапная поломка во время важного производственного цикла может привести к остановке производства, трате ценных материалов и задержке заказов клиентов, что в конечном итоге негативно скажется на вашей репутации и итоговом результате.

Основное техническое обслуживание оборудования для производства труб из нержавеющей стали включает в себя структурированный, проактивный режим подготовки, осмотра, очистки, смазки и окончательной проверки работоспособности. Такой комплексный подход имеет решающее значение для предотвращения непредвиденных поломок, обеспечения стабильного качества продукции, максимального использования материала и продления общего срока службы машины.

За 15 лет работы в компании XZS я на собственном опыте убедился, что разница между прибыльным трубным заводом и проблемным часто сводится к одному: техническому обслуживанию. Это не самая гламурная часть работы, но ее игнорирование - самый быстрый путь к снижению прибыли. Хорошо обслуживаемое оборудование - это надежный и предсказуемый актив. Мы рассмотрим основные шаги, которые помогут вам превратить техническое обслуживание из реактивной обязанности в стратегическое преимущество, гарантирующее, что ваши инвестиции будут приносить дивиденды долгие годы.

Выход за рамки простого ремонта требует изменения мышления: от реактивного "пожаротушения" к проактивной и даже предиктивной культуре технического обслуживания. Реактивное обслуживание, когда вы чините вещи только после того, как они сломались, очевидно, является самым дорогостоящим подходом. Исследование, проведенное Министерство энергетики США1 обнаружили, что хорошо реализованная программа проактивного обслуживания может снизить затраты на 12% - 18% по сравнению с программой реактивного обслуживания. Это достигается за счет планирования времени простоя на ваших условиях и замены компонентов до их катастрофического отказа. Следующий уровень, предиктивное обслуживание, использует данные с датчиков для прогнозирования отказов. В компании XZS мы разрабатываем наши машины, такие как интеллектуальная прецизионная линия для сварки нержавеющей стали и производства труб, с учетом этой философии - используя прочные рамы, изготовленные на станках с ЧПУ, и доступные компоненты, чтобы сделать проактивные проверки и обслуживание как можно более простыми, закладывая основу для действительно современной и эффективной работы.

Как подготовиться к обслуживанию оборудования для производства труб из нержавеющей стали?

Начало работ по техническому обслуживанию без четкого плана - это рецепт хаоса и неэффективности. Вы рискуете пропустить важные этапы, использовать неправильные инструменты или даже создать угрозу безопасности для вашей команды. Такая неорганизованность продлевает время простоя и может привести к поверхностной проверке, которая упустит основную проблему.

Правильная подготовка к обслуживанию оборудования для производства труб из нержавеющей стали - это первый шаг, критически важный с точки зрения безопасности. Для этого необходимо полностью обесточить оборудование и запустить процедуры блокировки и тегирования (LOTO), собрать все необходимые инструменты и смазочные материалы, изучить руководство производителя оборудования и журналы технического обслуживания, а также подготовить подробный контрольный список, учитывающий специфику работы.

Прежде чем повернуть хоть один гаечный ключ, необходимо создать крепость безопасности. Я вспоминаю случай, произошедший в начале моей карьеры на предприятии моего партнера, когда техник едва избежал серьезной травмы из-за случайного запуска станка во время обслуживания. Этот случай укрепил мою веру и нашу политику в XZS в том, что безопасность не является чем-то необязательным. Она является основой эффективного технического обслуживания. Подготовительный этап - это не просто установка галочек; это создание контролируемой среды, в которой ваша команда может работать методично и безопасно. Речь идет об уважении к мощности оборудования и благополучию людей, которые его обслуживают. Уделив время правильной подготовке, вы гарантируете, что весь последующий процесс технического обслуживания будет более эффективным, тщательным и, в конечном счете, более действенным в сохранении здоровья вашей машины.

Этап подготовки задает тон всему циклу технического обслуживания. Это целенаправленный процесс, который превращает потенциально опасную задачу в структурированную, эффективную и приносящую пользу деятельность. Хорошо подготовленная команда - это эффективная команда, способная выполнять задачи по техническому обслуживанию с точностью и уверенностью. Она минимизирует время простоя не только за счет большей скорости, но и за счет более тщательного подхода и предотвращения переделок, которые возникают в результате поспешного или неорганизованного подхода. Давайте рассмотрим три столпа подготовки к техническому обслуживанию мирового класса: обеспечение бескомпромиссной безопасности, сбор необходимых инструментов и разработка плана, основанного на данных. Эти элементы работают согласованно, создавая основу для успеха.

Разработка комплексного протокола безопасности

Первым шагом, не подлежащим обсуждению, является обеспечение полного обесточивания оборудования и невозможности его случайного включения. Это достигается с помощью официальной процедуры блокировки/тегаута (LOTO) - стандарта, предписанного такими органами по безопасности, как OSHA в Соединенных Штатах2. Для этого необходимо отключить машину, изолировать ее от источника энергии (электрического, пневматического, гидравлического) и установить замок и бирку на изолирующее устройство. У каждого специалиста должен быть свой замок, чтобы гарантировать, что питание не может быть восстановлено, пока все не разберутся. Я видел, как дешевые имитации этого процесса терпят неудачу; простой таблички "Идет техническое обслуживание" недостаточно. Физический замок - единственная гарантия безопасности.

Помимо LOTO, очень важна полная оценка средств индивидуальной защиты (СИЗ). Для обслуживания трубопрокатного стана это, как правило, ударопрочные защитные очки, ботинки со стальными носками и перчатки, устойчивые к порезам, особенно при работе с роликами или режущими лезвиями. Необходимо также подготовить рабочую зону. Это означает, что необходимо убрать все готовые трубы, сырье и инструменты вокруг станка, чтобы создать беспрепятственную рабочую зону. Один из наших клиентов в Бразилии столкнулся с проблемой частых мелких поскользновений и падений на своем заводе. После того как мы помогли им внедрить строгий протокол "чистой зоны" перед техническим обслуживанием, показатели безопасности значительно улучшились, а задачи по техническому обслуживанию стали выполняться на 15% быстрее благодаря лучшей организации.

Наконец, обеспечьте достаточное освещение и вентиляцию, особенно если будут использоваться химические чистящие средства. Безопасная среда - необходимое условие для качественной работы. Нельзя ожидать, что технический специалист выполнит детальную проверку или точную регулировку в плохо освещенном или опасном помещении. Инвестиции в надлежащие протоколы безопасности - это прямые инвестиции в ваших сотрудников и качество вашей программы технического обслуживания.

Сборка набора основных инструментов для технического обслуживания

Работа с неправильными инструментами не только неэффективна, но и может привести к значительному повреждению оборудования. Представьте себе использование разводного ключа на прецизионном закаленном болте: вы рискуете сорвать головку болта, что превратит дальнейшее снятие в кошмар и нарушит целостность компонента. Профессиональный набор инструментов для технического обслуживания должен быть собран с учетом точности. Он включает в себя полный набор метрических и имперских гаечных ключей и торцевых головок, калиброванные динамометрические ключи для затяжки болтов в соответствии со спецификациями производителя, полный набор шестигранных ключей, а также специализированные инструменты, такие как съемники подшипников или щупы.

Документация - это инструмент сам по себе. Иметь под рукой руководство производителя оригинального оборудования (OEM) очень важно. В компании XZS к каждой машине прилагается исчерпывающее руководство с подробным описанием крутящего момента, типов смазочных материалов и схем компонентов. Этот документ - ваш главный источник истины. Наряду с руководством вам понадобится журнал технического обслуживания машины. В этом журнале должны быть записаны все действия по обслуживанию, все замененные детали и все сделанные наблюдения. Это бесценный исторический документ, который поможет вам выявить повторяющиеся проблемы и отследить износ критически важных компонентов.

В ваш набор инструментов также должны входить расходные материалы, необходимые для работы. Это означает наличие смазочных масел и консистентных смазок соответствующих марок, некоррозионных чистящих растворителей и безворсовых салфеток для предотвращения загрязнения таких чувствительных деталей, как подшипники. Наличие всего необходимого на передвижной инструментальной тележке перед началом работы позволяет избежать потери времени на поиск предметов и обеспечивает бесперебойное протекание процесса.

Разработка контрольного списка технического обслуживания на основе данных

Стандартный, универсальный контрольный список - это лучше, чем ничего, но по-настоящему эффективный контрольный список - это живой документ, составленный с учетом особенностей вашей машины, ее возраста, интенсивности использования и условий, в которых она работает. Начните с рекомендованного производителем оборудования графика технического обслуживания, а затем адаптируйте его на основе собственных эксплуатационных данных и опыта. Например, если ваш сверхмощный трубопрокатный стан XZS работает круглосуточно с абразивными материалами, частота проверки роликов должна быть гораздо выше, чем у станка, работающего в одну смену с обычной нержавеющей сталью.

Ваш контрольный список должен быть подробным и ориентированным на действия, а не расплывчатым. Вместо "Проверьте ролики" в нем должно быть написано: "Визуально осмотрите формующие ролики #1-4 на предмет сколов или ненормального износа; измерьте зазор между роликами с помощью щупа и сравните с журналом". Такой уровень детализации обеспечивает последовательность действий, независимо от того, кто из техников выполняет задание. Мы рекомендуем нашим клиентам составлять контрольные списки по частоте, что позволяет создать масштабируемую систему технического обслуживания.

Именно такой подход, основанный на данных, отличает базовое техническое обслуживание от стратегического управления активами. Один из наших клиентов в Индии, крупный производитель автомобильных выхлопных систем, использовал подробные контрольные списки и журналы технического обслуживания, чтобы выявить тенденцию повышения температуры в ключевой коробке передач. Полученные данные позволили им запланировать замену во время планового останова, что позволило избежать катастрофического незапланированного простоя в течение 48 часов. Контрольный список - это не просто список дел; это инструмент сбора данных, позволяющий перейти от реактивного к предиктивному обслуживанию.

| Частота | Задание | Check Point | Статус (ОК/Необходимо действие) | Примечания |

|---|---|---|---|---|

| Ежедневно | Вальцы для формовки и снятия размеров | Визуальный осмотр на предмет износа, повреждений или скопления мусора. | Обратите внимание на асимметрию или задиры. | |

| Ежедневно | Сварочный аппарат и импедер | Проверьте высокочастотные контакты на предмет износа; проверьте поток охлаждающей жидкости. | Охлаждающая жидкость должна быть чистой и текучей. | |

| Еженедельник | Приводные цепи и ремни | Проверьте натяжение и наличие признаков растяжения или износа. | Отрегулируйте натяжение в соответствии с инструкцией. | |

| Еженедельник | Редуктор и приводной двигатель | Проверьте уровень смазки через смотровое стекло; прислушайтесь к шуму. | При необходимости долейте масло. | |

| Ежемесячно | Рамы и крепеж для станков | Проверьте правильность момента затяжки критических болтов. | Используйте калиброванный динамометрический ключ. | |

| Ежемесячно | Электрический шкаф | Осмотрите и очистите фильтры воздухозаборника; проверьте соединения. | Питание должно быть полностью заблокировано. |

Проактивное обслуживание снижает затратыПравда

Исследования показывают, что проактивные программы технического обслуживания могут снизить затраты на 12-18% по сравнению с реактивными подходами.

LOTO требует только предупреждающего знакаЛожь

Правильная блокировка/тагаутирование требует физических блокировок источников энергии, а не просто предупреждающих знаков.

Каковы первоначальные шаги по проверке машины для производства труб из нержавеющей стали?

После длительного производственного цикла легко просто выключить машину и уйти. Но скрытые проблемы, такие как волосяная трещина на валике или слабый вой коробки передач, развиваются незаметно. Игнорировать эти тонкие сигналы - значит рисковать.

Первичная проверка станка для производства труб из нержавеющей стали включает в себя мультисенсорный подход: систематический визуальный осмотр всех секций, активное прослушивание на предмет ненормальных звуков, таких как скрежет или визг, а также тщательная проверка на наличие необычных вибраций или чрезмерного нагрева двигателей и подшипников.

Именно здесь интуиция оператора, отточенная временем, становится мощным диагностическим инструментом. Лучшие техники, которых я встречал, могут зайти на шумную фабрику и сразу же сказать вам, что конкретная машина звучит "не так". Это не волшебство; это навык, рожденный в результате усердных и многократных проверок. Они выработали базовые представления о том, как выглядит, звучит и ощущается "норма". Этот первичный осмотр - ваша первая линия обороны, позволяющая выявить проблемы, когда они незначительны, легко и недорого устранимы, задолго до того, как они перерастут в отказы, останавливающие производство. Это процесс ознакомления, который превращает вас из простого оператора в самого надежного защитника машины. Давайте разберемся, как можно систематически развивать этот важнейший навык на всей производственной линии.

Тщательный первичный осмотр - это, по сути, детективная работа. Вы ищете улики, которые отклоняются от нормального рабочего состояния машины. Маленькая, на первый взгляд незначительная деталь часто может быть ведущим индикатором гораздо более серьезной проблемы. Чтобы этот процесс был эффективным, он должен быть структурированным и всеобъемлющим, охватывающим все критически важные системы от разматывателя до конечного режущего устройства. Беспорядочный взгляд - это не инспекция. Вы должны задействовать множество органов чувств - зрение, слух и осязание (разумеется, в безопасных условиях) - чтобы составить полную картину состояния машины. Такой дисциплинированный подход гарантирует, что ничего не будет упущено, и дает основополагающие данные, необходимые для любых последующих действий по техническому обслуживанию. Сейчас мы рассмотрим конкретные визуальные, слуховые, тактильные и структурные проверки, которые составляют основу профессиональной процедуры первичного осмотра.

Визуальная прогулка: Больше, чем просто взгляд

Правильный визуальный осмотр - это методичная экскурсия с определенной целью. Начните с начала линии и двигайтесь к концу, систематически осматривая каждый участок. В Секция формовки3Внимательно осмотрите каждый комплект роликов. Вы ищете признаки неравномерного износа, задиры, сколы или любые скопления металлического мусора. Неравномерный износ роликов - прямая причина низкого качества шва и нестандартных размеров труб. Небольшое смещение здесь может повлиять на весь процесс. В компании XZS наши ролики разработаны с учетом высокой износостойкости, но даже самые лучшие материалы требуют регулярного контроля.

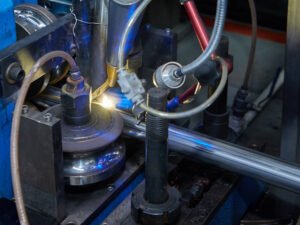

Далее перейдите к Секция сварки4. Это зона повышенных нагрузок. Проверьте высокочастотные контакты на наличие точечной коррозии или износа, так как это может привести к неэффективной передаче энергии и слабым сварным швам. Проверьте катушку импеллера на наличие любых признаков повреждения или деградации. Проследите за всеми линиями охлаждающей жидкости, подключенными к сварочному аппарату, в поисках утечек, перегибов или помутнения жидкости. Потеря потока охлаждающей жидкости может разрушить дорогостоящую сварочную головку за считанные секунды. В Определение размеров и выпрямление секцийОсмотр зеркально отражает секцию формовки - обратите внимание на целостность и выравнивание роликов. Неправильно расположенные валки могут вызвать излишнее напряжение в готовой трубе, нарушив ее структурную целостность. Наконец, на Режущее устройствоОсмотрите пильный диск или отрезной круг. Ищите сколы, трещины или признаки затупления. Затупленное полотно дает грубый срез с большим количеством заусенцев, что требует дополнительных операций по доводке, увеличивающих стоимость и трудозатраты.

Слуховая и тактильная диагностика: Прислушайтесь к своей машине

Когда станок работает (и все защитные приспособления на месте), переключите внимание с просмотра на прослушивание. Здоровый трубопрокатный стан имеет постоянный, ритмичный гул. Любое отклонение от этого базового уровня - повод для расследования. Высокочастотный прерывистый визг часто указывает на сухой или вышедший из строя подшипник, требующий немедленной смазки или замены. Низкий, постоянный скрежещущий или грохочущий звук может указывать на износ шестерен в коробке передач или проблемы с двигателем главного привода. Прислушайтесь к ритмичным лязгающим или тикающим звукам, которые могут свидетельствовать об ослаблении приводной цепи, неправильном расположении муфты или попадании постороннего предмета в механизм.

Тактильные проверки обеспечивают еще один уровень данных, но их следует проводить с особой осторожностью. Цель - обнаружить аномальное тепло или вибрацию. Инфракрасный термометр - самый безопасный и точный инструмент для этого. Направьте его на корпуса двигателей, коробки передач и блоки подшипников. Сравните показания с техническими характеристиками машины или ее нормальной рабочей температурой. Значительный скачок температуры - верный признак чрезмерного трения, вероятно, вызванного нарушением смазки или несоосности. Один из наших клиентов, крупный производитель санитарно-гигиенических труб в Юго-Восточной Азии, вложил средства в простой ручной ИК-термометр. Уже через неделю они обнаружили перегревающийся подшипник на своей просеивающей мельнице, который еще не издавал никаких звуков. Это раннее обнаружение спасло их от поломки вала, которая стоила бы им десятки тысяч долларов и неделю простоя. Аналогичным образом можно тщательно прощупать раму станка на предмет чрезмерной вибрации, которая может указывать на дисбаланс вращающихся компонентов.

Проверки целостности конструкций и жидкостных систем

Основой любого высокоточного станка является его структурная целостность. Во время осмотра обратите пристальное внимание на главную раму станка. Ищите любые признаки напряжения, например, отслаивание краски на стыках, что может указывать на изгиб, или волосяные трещины в сварных швах, особенно в местах повышенной нагрузки, таких как крепления главного привода. Проверьте все фундаментные болты, чтобы убедиться, что они затянуты и машина надежно закреплена. Рамы наших станков XZS изготавливаются на станках с ЧПУ из цельной заготовки, что обеспечивает максимальную жесткость и гарантирует стабильность платформы на протяжении десятилетий. Однако даже самая прочная рама может быть повреждена ослабленным болтом или треснувшим фундаментом.

Наряду с конструкцией необходимо тщательно проверить все жидкостные системы. Это простая, но часто упускаемая из виду задача. Визуально проверьте смотровые стекла на всех коробках передач и гидравлических резервуарах. Жидкость должна быть на рекомендованном уровне и выглядеть чистой. Например, молочное или мутное гидравлическое масло - явный признак загрязнения водой, которое сильно ухудшает смазывающие свойства и может привести к отказу насоса. Для системы охлаждающей жидкости для сварки проверьте уровень в резервуаре и убедитесь, что жидкость светлая и прозрачная, а не мутная.

Наконец, следует провести быструю, но важную проверку электрической системы. Визуально осмотрите силовые кабели на предмет наличия признаков истирания или повреждения. Если позволяют правила безопасности, можно заглянуть внутрь главного электрического шкафа (при включенном питании, но с безопасного расстояния). Убедитесь, что все вентиляторы охлаждения работают правильно. Перегрев - враг электроники, и простой вышедший из строя вентилятор может привести к дорогостоящей поломке VFD (частотно-регулируемого привода) или PLC (программируемого логического контроллера).

При первичном осмотре используется множество органов чувствПравда

Правильный первичный осмотр включает в себя визуальную, слуховую и тактильную проверку для всесторонней оценки состояния машины.

Визуальный осмотр должен быть выборочнымЛожь

Визуальный осмотр должен быть систематическим, начиная с начала линии и двигаясь участок за участком.

Как эффективно очистить компоненты машины для производства труб из нержавеющей стали?

Легко думать о чистке как об уборке, но для прецизионных машин она является критически важной функцией обслуживания. Скопление металлической пыли, жира и грязи может скрыть такие серьезные проблемы, как трещины, помехи для датчиков и ускорить износ движущихся частей.

Эффективная очистка станка для производства труб из нержавеющей стали включает в себя использование правильных методов и материалов для каждого компонента: удаление абразивного мусора с роликов и направляющих, очистка электрических шкафов от пыли, очистка путей датчиков для обеспечения надежного и высококачественного производства.

Простая очистка всего подряд с помощью воздушного шланга высокого давления - распространенная, но опасная ошибка. Мелкие металлические частицы могут проникнуть глубоко в подшипники и электрические компоненты, причинив больше вреда, чем пользы. Мне доводилось видеть, как в результате такой очистки выходили из строя целые платы управления. Правильный режим очистки является целенаправленным и методичным. Она увеличивает срок службы машины, обеспечивает точность готовой продукции и является жизненно важной частью процесса проверки - нельзя проверить то, что нельзя увидеть. Давайте рассмотрим профессиональный подход к очистке различных систем вашего трубопрокатного стана.

Чистка - это осмотр. Тщательно удаляя слои эксплуатационных остатков, вы открываете истинное состояние компонентов машины. Этот процесс предоставляет беспрецедентную возможность для внимательного изучения, выявления трещин, тонких следов износа и ослабленных креплений, которые в противном случае остались бы незамеченными. Это не просто эстетика; это фундаментальный шаг в проактивном управлении активами. Чистая машина работает эффективнее, поскольку тепло отводится от двигателей и электроники должным образом. Она работает надежнее, поскольку датчики могут функционировать без помех. Кроме того, она более безопасна в эксплуатации и обслуживании. В следующем подробном обзоре будут описаны конкретные методы и соображения по очистке механических, электрических и прецизионных компонентов трубного стана, чтобы эта важная задача напрямую способствовала повышению эффективности работы.

Очистка механических и приводных систем

Сердце механических систем трубопрокатного стана - ролики, цепи, шестерни и направляющие - постоянно подвергается воздействию металлических частиц, остатков смазки и охлаждающей жидкости. Эта абразивная взвесь является основной причиной преждевременного износа. Задача состоит в том, чтобы удалить это загрязнение, не причинив вреда. Для формовки, определения размеров и правки роликов избегайте использования скребков из твердого металла, которые могут поцарапать их прецизионные шлифованные поверхности. Вместо этого используйте латунные скребки или неметаллические щетки с жесткой щетиной, а также одобренное некорродирующее средство. промышленный растворитель5. После удаления грязи протрите валики безворсовыми салфетками. Это идеальное время, чтобы внимательно осмотреть поверхность валика на предмет наличия точечная коррозия или повреждения6 который ранее был скрыт.

Приводные цепи и открытые шестерни требуют аналогичного подхода. Перед нанесением новой смазки необходимо полностью удалить скопление старой, въевшейся смазки. Для этого лучше всего использовать обезжиривающий растворитель и щетку. Когда цепь или шестерня очищены, можно провести надлежащий осмотр на предмет растянутых звеньев, изношенных зубьев или признаков Перекос7. Этой задаче часто не уделяют должного внимания. Клиент, производящий мебельные трубы, жаловался на нестабильную длину изделий, получаемых от режущего устройства. Проблема заключалась не в самом резаке, а в загрязненной, плохо смазанной приводной цепи, которая вызывала рывки и непоследовательную подачу трубы. Тщательная чистка и смазка решили проблему и значительно улучшили допуск на резку.

Наконец, не забывайте о станине и раме машины. Большие скопления стружки и грязи могут удерживать влагу, что со временем приводит к коррозии. Регулярное подметание и протирание всей конструкции станка не только улучшает его внешний вид, но и защищает ваши долгосрочные инвестиции. В компании XZS мы разрабатываем наши машины с гладкими поверхностями и минимальным количеством грязи, чтобы максимально упростить эту важную задачу по уборке.

Дезактивация электрических шкафов и шкафов управления

Электрические компоненты чрезвычайно уязвимы к загрязнениям, и их очистка требует совершенно иного подхода, чем очистка механических деталей. Главными врагами здесь являются пыль и влага. Пыль, особенно металлическая, является токопроводящей и может вызвать короткое замыкание на клеммах или печатных платах. Она также действует как изоляционная оболочка, не позволяя электронным компонентам, таким как ЧРП, ПЛК и блоки питания, эффективно отводить тепло, что приводит к перегреву и преждевременному выходу из строя.

Процесс очистки должен быть сухим. Никогда не используйте воду или жидкие растворители внутри электрического шкафа. Прежде всего, при отключенном питании используйте пылесос с небольшой неметаллической насадкой-щеткой, чтобы аккуратно удалить основную массу скопившейся пыли. Для более тонкой очистки между компонентами и на печатных платах используйте баллончик со сжатым воздухом, предназначенный для электроники. Держите баллончик вертикально, чтобы предотвратить выплескивание жидкого топлива, которое может вызвать тепловой удар и повредить чувствительные микросхемы.

Обратите особое внимание на воздухозаборники вентиляторов охлаждения и фильтры на дверцах шкафа. Это легкие вашей системы. Если они засорятся, весь шкаф будет медленно готовить себя. Фильтры следует снять и либо промыть (если это многоразовые поролоновые фильтры), либо заменить. Производитель автомобильных теплообменников в США, с которым мы работаем, включил "проверку фильтра шкафа" в свою ежедневную процедуру запуска. Эта простая двухминутная задача позволила устранить то, что раньше было главной причиной отказов электроники, сэкономив тысячи на замене деталей и потерях производства.

Обеспечение четкости датчиков и прецизионных поверхностей

Современные трубопрокатные станы оснащены датчиками, которые обеспечивают критически важную обратную связь с системой управления. К ним относятся бесконтактные датчики, определяющие наличие материала, лазерные микрометры, измеряющие диаметр трубы в режиме реального времени, и вихретоковые тестеры, проверяющие дефекты сварного шва. Точность всей работы зависит от того, насколько четко и беспрепятственно работают эти датчики. Тонкая пленка масла или небольшое пятнышко грязи на линзе лазера могут исказить показания диаметра, что приведет к выпуску всей партии продукции, не соответствующей требованиям.

Чистка этих компонентов требует максимальной осторожности. Для оптических датчиков, таких как лазеры или камеры, используйте специальный раствор для очистки линз и салфетку из микрофибры, такую же, какую вы используете для объектива высококлассной камеры. Для бесконтактных датчиков приближения или вихретоковых датчиков обычно достаточно просто протереть их чистой сухой тканью. Цель состоит в том, чтобы удалить все остатки, не поцарапав и не перекосив датчик.

Этот принцип распространяется и на другие прецизионные поверхности, такие как пути, по которым перемещается режущий блок, или опорные поверхности, используемые для выравнивания роликовых стоек. Их необходимо протирать, чтобы обеспечить плавное движение и точную настройку. Один из наших клиентов, производящий трубы из нержавеющей стали высокой чистоты для пищевой промышленности, обнаружил, что небольшие несоответствия в толщине стенок были вызваны небольшим налетом на направляющих секции калибровки. Включение ежедневного протирания этих поверхностей в свою рутину позволило ужесточить допуски и повысить общее качество продукции, что является ключевым преимуществом на конкурентном рынке.

Чистка позволяет выявить скрытые проблемы машиныПравда

Правильная очистка обнажает волосяные трещины и следы износа, которые в противном случае оставались бы скрытыми под остатками эксплуатации.

Воздух высокого давления очищает электрические шкафыЛожь

Воздух под высоким давлением может загнать металлические частицы глубже в чувствительные компоненты; правильнее всего использовать пылесос с неметаллическими щетками.

Какие действия необходимо предпринять для смазки машины для производства труб из нержавеющей стали?

Вы очистили машину, но теперь она уязвима. Работа чистых, но сухих компонентов - один из самых быстрых способов вызвать катастрофический отказ. Трение становится врагом, выделяя тепло, вызывая ускоренный износ и увеличивая расход энергии.

Смазка оборудования для производства труб из нержавеющей стали требует систематического подхода: определения всех точек смазки в руководстве производителя оборудования, выбора правильного типа смазки (масло или консистентная смазка) для каждого случая применения, нанесения необходимого количества и соблюдения строгого, документированного графика.

Больше - не значит лучше. Избыток смазки может быть так же вреден, как и ее недостаток, поскольку избыток смазки притягивает абразивные загрязнения и может привести к разрушению уплотнений подшипников. Главное - точность. Я видел, как тысячедолларовые подшипники разрушались за неделю не от недостатка смазки, а от того, что в них закачивали неправильно смазку, нанесенную неквалифицированным специалистом с благими намерениями. Правильная смазка - это наука, которая уменьшает трение, рассеивает тепло и предотвращает коррозию - три столпа, которые обеспечивают долговечность и производительность ваших инвестиций.

Смазка - это жизненная сила любой механической системы. Тонкая пленка масла или смазки отделяет машину, работающую без сбоев 100 000 часов, от той, которая выходит из строя через 100. Дисциплинированная стратегия смазки - одно из самых высокодоходных мероприятий в любой программе технического обслуживания. Она напрямую влияет на все: от потребления энергии до срока службы компонентов и общей надежности машины. Хорошо смазанная машина работает холоднее, тише и с меньшими усилиями, что приводит к снижению счетов за электроэнергию и уменьшению числа поломок. Однако этот процесс требует точности и знаний. Речь идет о доставке правильного смазочного материала в нужное место, в нужное время и в нужном количестве. В этой статье мы расскажем о том, как определить потребности в смазке, выбрать подходящие продукты и составить надежный график применения, чтобы поддерживать трубопрокатный стан в идеальном состоянии.

Определение точек смазки и выбор правильного смазочного материала

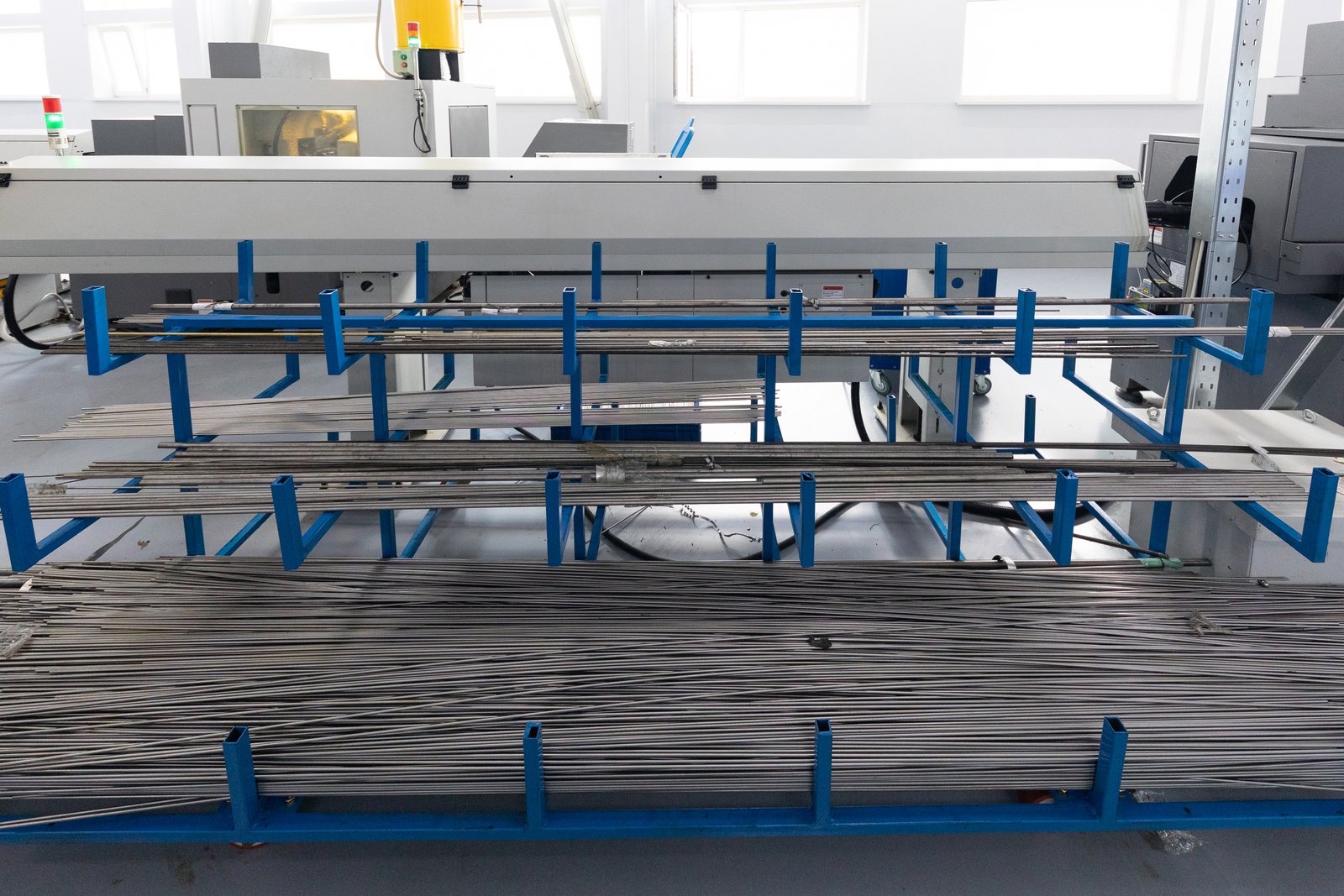

Первым шагом будет создание карта смазки8 вашей машины. Основным источником информации должно быть руководство производителя. В компании XZS наши руководства включают подробные схемы, на которых точно указаны все точки смазки, от резервуара для масла в главной коробке передач до мельчайшей смазочной ниппели на подшипнике роликового вала. Если руководство утеряно, необходимо провести физическое обследование, проследив системы привода и определив каждый подшипниковый блок, коробку передач, замкнутую цепь и скользящий путь. Каждая из этих точек будет оснащена либо смазочным ниппелем (фитингом Zerk), либо масляным стаканом, либо частью герметичного резервуара с пробкой для заливки/слива масла.

Выбор правильного смазочного материала не менее важен, и здесь не место для догадок. Смазочные материалы - это высокотехнологичные продукты с особыми свойствами. Использование смазки общего назначения там, где указана высокотемпературная смазка высокого давления EP (Extreme Pressure), приведет к быстрой поломке и выходу из строя. В руководстве производителя оборудования указан необходимый тип смазки по ее свойствам (например, трансмиссионное масло ISO VG 320, литиевая комплексная смазка NLGI #2). Очень важно использовать продукт, который соответствует или превосходит эти спецификации. Однажды мы консультировали производителя труб большого диаметра на Ближнем Востоке, чьи затраты на обслуживание резко возросли. Мы обнаружили, что они использовали один тип смазки для всего завода, чтобы "упростить" инвентаризацию. После того как мы помогли им внедрить правильную схему смазки с семью различными указанными смазочными материалами, количество отказов подшипников снизилось более чем на 80% в течение года.

Также очень важно правильно хранить смазочные материалы. Храните их в герметичных, четко маркированных контейнерах в чистом, сухом месте, чтобы предотвратить загрязнение грязью или водой, которые могут сделать их бесполезными.

Наука применения: Масло против смазки и контроль количества

Понимание разницы между маслом и смазкой очень важно. Масло используется для смазки закрытых систем, таких как коробки передач и корпуса цепей, где оно может находиться в поддоне и разбрызгиваться или циркулировать, покрывая детали. Оно также отлично отводит тепло от компонентов. Консистентная смазка, которая представляет собой масло, взвешенное в загустителе (как губка, удерживающая воду), используется в таких системах, как подшипники качения, где жидкая смазка просто вытекает. Загуститель удерживает масло на месте, медленно высвобождая его для смазки движущихся частей.

Количество наносимого смазочного материала - это целая наука. В коробках передач и резервуарах, заполненных маслом, есть смотровое стекло или щуп. Правило простое: заливайте масло до указанного уровня и не выше. Переполнение коробки передач может привести к вспениванию масла, что резко снижает его смазывающую способность, а также к перегреву и разрыву уплотнений из-за избыточного давления. Когда речь идет о консистентной смазке, риск ее чрезмерного применения еще более распространен. Частой ошибкой является закачивание смазки в подшипник до тех пор, пока она не вытечет из уплотнений. Это может привести к повреждению уплотнений, позволяя загрязнениям проникать внутрь, а взбалтывание избыточной смазки фактически увеличивает трение и нагрев. Правильная процедура заключается в нанесении определенного, рассчитанного количества смазки в зависимости от размера и скорости вращения подшипника. Многие производители предоставляют формулы или графики для этого. Хорошее эмпирическое правило для ручной смазки - добавлять смазку медленно, пока не почувствуете небольшое обратное давление на шприц для смазки.

Составление и документирование графика смазки

Последовательность - ключ к успешному смазыванию. Единственный способ обеспечить это - официальный, документированный график. Этот график должен быть интегрирован в общий план технического обслуживания и может быть представлен в виде графика, размещенного рядом с машиной, или управляться с помощью системы Компьютеризированная система управления техническим обслуживанием (CMMS)9. В графике должны быть указаны все точки смазки, тип используемого смазочного материала, его количество и периодичность (ежедневно, еженедельно, ежемесячно, ежеквартально).

Например, типичное расписание может выглядеть следующим образом:

- Ежедневно: Визуально проверьте уровень масла в главных передачах.

- Еженедельно: Вручную смажьте все формовочные и размерные роликовые подшипники (например, по 2 порции на каждый ниппель).

- Ежемесячно: Проверьте и долейте масло в гидравлическую систему режущего аппарата.

- Квартал: Слейте, промойте и заправьте закрытую систему охлаждающей жидкости высокочастотного сварочного аппарата.

- Ежегодно: Слейте и замените масло во всех основных коробках передач.

Документирование каждого действия так же важно, как и его выполнение. Каждый раз при смазке точки необходимо регистрировать дату и инициалы специалиста. Это создает проверяемый след и обеспечивает подотчетность. Этот журнал также становится ценным диагностическим инструментом. Если какой-то подшипник преждевременно выходит из строя, вы можете просмотреть историю его смазки. Был ли пропущен цикл? Использовалась ли неправильная смазка? Эти данные позволят вам уточнить график и практику для постоянного совершенствования, превратив смазку из рутинной задачи в стратегический элемент вашей программы надежности.

Избыточная смазка повреждает подшипникиПравда

Избыток смазки притягивает загрязнения и может выбить уплотнения, что приведет к преждевременному выходу подшипника из строя.

Один тип смазки подходит для всех областей примененияЛожь

Для различных компонентов требуются особые смазочные материалы (например, высокотемпературная смазка EP против смазки общего назначения).

Как проводить заключительные проверки для обеспечения оптимальной работы трубопрокатного станка?

Вы завершили техническое обслуживание: машина чистая, проверенная и смазанная. Но работа еще не закончена. Включить его и сразу же возобновить производство - рискованный шаг, который может свести на нет все ваши труды, если хоть один болт останется незатянутым.

Для обеспечения оптимальной работы после технического обслуживания заключительные проверки должны включать в себя предохранительную зачистку перед включением, пробный запуск без материала, изготовление пробной трубы для проверки точности размеров (например, допуск точности ≤ ±0,05 мм) и полное документирование всех выполненных работ.

Этот заключительный этап является контролем качества самого процесса технического обслуживания. Это критический шаг, который подтверждает, что ваши регулировки были правильными и машина действительно готова к надежному и высококачественному производству. Я видел, как команды пропускали этот этап и расплачивались за это - выровненные ролики протачивали целый рулон дорогой нержавеющей стали, прежде чем кто-то замечал это. Методичная заключительная проверка устраняет разрыв между техническим обслуживанием и прибыльным производством.

Завершение технического обслуживания - это не момент, когда вы убираете инструменты; это момент, когда вы подтверждаете эффективность своей работы. Эта фаза проверки необходима для предотвращения отказов после технического обслуживания и обеспечения возвращения машины в эксплуатацию в состоянии, которое не просто работоспособно, но и оптимизировано. Речь идет о снижении рисков и гарантии того, что основные цели технического обслуживания - повышение надежности и качества продукции - были достигнуты. Поспешный запуск может оказаться столь же дорогостоящим, как и первоначальная проблема, которую вы собирались устранить. Соблюдая структурированную последовательность проверок, от первоначального включения до тщательного измерения тестового продукта, вы закрепите достижения, полученные во время технического обслуживания, и обеспечите плавное и предсказуемое возвращение к полномасштабной и прибыльной работе.

Проверка безопасности перед включением и повторное включение системы

Перед восстановлением электропитания необходимо провести комплексную проверку безопасности всей рабочей зоны. Это последний шанс предотвратить катастрофическую ошибку. Пройдитесь по всей длине машинной линии с контрольным списком. Сначала убедитесь, что все инструменты, чистящие салфетки и запасные части убраны со станка. Однажды я слышал историю о забытом гаечном ключе, оставленном на стойке вальца, который был раздавлен при запуске, повредив вальцы и коробку передач. Во-вторых, убедитесь, что все защитные ограждения, крышки и панели, которые были сняты для доступа, надежно установлены на место. Эксплуатация машины со снятыми защитными устройствами является серьезным нарушением техники безопасности и подвергает оператора неприемлемому риску.

Только после завершения физического обследования можно снять устройства блокировки/тагаута (LOTO), следуя процедуре, обратной их установке. Снимать блокировку должен только тот, кто ее установил. После снятия всех блокировок машину можно снова включить в сеть. Ввод в эксплуатацию должен быть последовательным. Сначала подайте питание на основную электрическую систему, затем на систему управления (ПЛК) и, наконец, на гидравлическую и пневматическую системы по очереди. Во время этого процесса будьте бдительны. Прислушивайтесь к необычным звукам, таким как стук контактора, который не срабатывает должным образом, и следите за сообщениями об ошибках на экране управления. Такое осторожное, поэтапное повторное включение позволит вам выявить любые проблемы с электрикой или управлением еще до того, как будут задействованы мощные приводные двигатели.

Тестовый запуск без нагрузки и мониторинг системы

После того как машина включена, необходимо запустить ее без материала. Это называется холостым или сухим ходом. Цель - проверить работу всех движущихся частей в контролируемом состоянии. Включите главный привод и запустите вальцы сначала на низкой скорости, постепенно увеличивая ее до нормальной рабочей скорости. Пока машина работает, пройдитесь по линии и используйте свои органы чувств так же, как при первоначальном осмотре. Прислушайтесь к новым звукам, которых не было раньше, - визгу, грохоту или щелчкам. Ищите любые признаки шатания вальцов или вибрации рамы.

Это также прекрасная возможность проверить работу всех систем. Убедитесь, что сварочная охлаждающая жидкость циркулирует под нужным давлением и с нужным расходом. Проверьте ход режущего блока вперед-назад, чтобы убедиться, что он движется плавно. Проверьте манометры на гидравлических и пневматических системах, чтобы убедиться, что они стабильно держат заданное рабочее давление. Для наших станков XZS, оснащенных полностью автоматизированной системой управления PLC + сенсорный экран, это время для просмотра диагностических экранов. Проверьте наличие новых предупреждений и убедитесь, что показания датчиков (например, ампераж двигателя, обратная связь по скорости) стабильны и находятся в пределах нормального диапазона холостого хода. Этот пробный запуск подтверждает, что механическая, электрическая и жидкостная системы работают слаженно, прежде чем вы приступите к огромной нагрузке при формовке и сварке стали.

Изготовление тестовой трубы и проверка качества

Окончательным доказательством успешного технического обслуживания является качество производимой продукции. После того как холостой ход завершен и удовлетворителен, настало время подать в машину пробную полосу из нержавеющей стали. Изготовьте небольшой отрезок трубы - обычно достаточно нескольких метров. Эта первая деталь - самая ответственная из тех, что вы будете делать весь день. Она должна быть подвергнута тщательному контролю качества. Сначала проведите визуальную проверку сварного шва. Он должен быть ровным, гладким, без дефектов, таких как проколы или подрезы. Отрезанный конец должен быть чистым и квадратным, с минимальными заусенцами.

Затем проведите проверку размеров с помощью калиброванных инструментов, таких как цифровые штангенциркули и микрометры. Измерьте наружный диаметр (OD) в нескольких точках по длине и при различных направлениях вращения, чтобы проверить округлость и однородность. Измерьте толщину стенки. Для наших клиентов, использующих линии XZS Intelligent Precision, ожидания очевидны: допуск на конечный продукт должен составлять ≤ ±0,05 мм. Если результаты измерений выходят за пределы нормы, машину необходимо остановить и выяснить причину. Часто проблема заключается в незначительной регулировке роликов, которая требуется после сборки.

Наконец, задокументируйте результаты этой пробной детали в журнале технического обслуживания. Запишите окончательные размеры и все корректировки, сделанные для их достижения. Эти данные замыкают цикл обратной связи. Они подтверждают, что техническое обслуживание прошло успешно, и обеспечивают новые исходные данные о производительности станка. Отказавшись от этой окончательной проверки качества, вы гарантируете, что при переходе к полномасштабному производству каждый метр выпускаемой вами трубы будет соответствовать высоким стандартам, которых ожидают ваши клиенты.

Тестовые испытания должны проводиться без материалаПравда

Тестовые испытания без нагрузки помогают проверить работоспособность машины до начала производственных нагрузок.

Немедленное полное производство безопасно после технического обслуживанияЛожь

Пропуск этапов проверки чреват необнаружением проблем, которые могут повредить материалы или оборудование.

Заключение

В конечном счете, проактивное и систематическое техническое обслуживание - это не центр затрат, а стратегическая инвестиция. Такой дисциплинированный подход - от подготовки до финальных проверок - является единственным наиболее эффективным способом гарантировать долговечность оборудования для производства труб из нержавеющей стали, обеспечить стабильное качество продукции и гарантировать долгосрочную производственную рентабельность.

-

Узнайте о снижении затрат при использовании проактивных методов обслуживания по сравнению с реактивными ↩

-

Понимание стандартов OSHA для протоколов безопасности машин ↩

-

Узнайте, как износ роликов влияет на качество шва и размеры труб ↩

-

Понимание проблем, приводящих к слабым сварным швам на участке сварки ↩

-

Узнайте о вариантах растворителей для очистки, которые не повредят детали машин ↩

-

Узнайте, как обнаружить скрытые повреждения оборудования ↩

-

Понимание влияния несоосности на точность и срок службы станка ↩

-

Освоить технику составления карт точек смазки в машинах ↩

-

Узнайте, как CMMS улучшает планирование и отслеживание технического обслуживания ↩