Навигация по EN 10217 и ASTM A312: контрольный список соответствия для покупателей оборудования для производства труб

Пытаетесь обеспечить соответствие вашей трубной продукции строгим международным стандартам? Несоблюдение таких норм, как EN 10217 и ASTM A3121 может привести к браку, штрафным санкциям и испорченной репутации. Решение проблемы начинается с того, что ваше оборудование способно с первого дня выпускать трубы, безупречно соответствующие требованиям.

Навигация по стандартам EN 10217 и ASTM A312 требует детального понимания их специфических требований к маркам материалов, допускам на размеры, целостности сварного шва и протоколам испытаний. В контрольном списке требований для покупателей оборудования следует обратить внимание на оборудование, которое гарантирует точность, обеспечивает надежный контроль процесса и позволяет проводить всестороннюю проверку качества.

Более 15 лет я наблюдаю за тем, как многие производители труб пытаются справиться со сложностями глобальных стандартов. Это значительные инвестиции, и страх ошибиться ощутим. Но эта проблема также является возможностью повысить качество продукции и открыть новые рынки. Данное руководство поможет вам пройти этот путь и превратить соблюдение стандартов из препятствия в конкурентное преимущество.

В компании XZS мы считаем, что основой трубной продукции мирового класса является производственное оборудование мирового класса. Правильно подобранное оборудование - это не просто капитальные затраты, это стратегический актив, который лежит в основе всей системы обеспечения качества. На протяжении своей карьеры я сотрудничал с производителями по всему миру, от производителей автомобильных компонентов в Бразилии до крупных поставщиков строительных материалов в Юго-Восточной Азии. Я заметил одну общую черту: проактивное соблюдение стандартов, начиная с процесса выбора оборудования, - вот что отличает лидеров рынка от остальных. В этой статье мы разберем эти важнейшие стандарты и предоставим четкий контрольный список, который позволит вам сделать осознанные инвестиции, обеспечивающие будущее вашей компании на мировом рынке.

Каково значение стандартов EN 10217 и ASTM A312 в производстве труб?

Вы чувствуете, что не можете выйти на прибыльные международные рынки из-за сложных стандартов? Несоответствие стандартам EN 10217 для европейского применения под давлением или ASTM A312 для труб из нержавеющей стали, поставляемых в США, может серьезно ограничить ваш рост. Эти стандарты - ваш ключ к открытию мировой торговли и обеспечению безопасности продукции.

EN 10217 и ASTM A312 - важнейшие стандарты, определяющие технические условия поставки сварных труб. Они обеспечивают безопасность, производительность и качество продукции, особенно в условиях высокого давления и коррозии, служа универсальным языком качества для производителей, покупателей и регулирующих органов по всему миру.

Их значение выходит далеко за рамки простого знака качества. Для многих моих клиентов достижение соответствия стандартам стало поворотным моментом, позволившим им участвовать в тендерах на получение дорогостоящих контрактов в таких отраслях, как автомобилестроение, нефтегазовая промышленность и проекты EPC. Эти стандарты - не просто бюрократические барьеры; это детальные рамки, созданные на основе десятилетий инженерного опыта и анализа отказов. Они диктуют все - от химического состава сырья до методов неразрушающего контроля, необходимых для проверки целостности сварного шва. Для производителя соответствие этим стандартам означает приверженность культуре точности и контроля качества. Это сигнал рынку, что ваша продукция надежна и безопасна для критически важных применений. Я вспоминаю одного клиента из отрасли производства санитарно-гигиенической посуды, который после модернизации своих трубопрокатных станов в соответствии с этими стандартами увидел увеличение количества запросов от европейских покупателей на 40%. Это происходит потому, что соответствие стандартам укрепляет доверие - самую ценную валюту в нашем бизнесе. Оно гарантирует вашим клиентам, что ваши трубы будут работать так, как ожидается, независимо от того, являются ли они частью системы отопления, вентиляции и кондиционирования воздуха небоскреба в Дубае или теплообменника на немецком автомобильном заводе.

За 15 лет работы в этой отрасли я на собственном опыте убедился, что глубокое понимание и внедрение этих стандартов может преобразить бизнес. В приведенном ниже разделе мы рассмотрим основные составляющие их значимости: обеспечение безопасности в критически важных областях применения, открытие доступа к требовательным мировым рынкам и создание безупречного эталона для всего производственного процесса. Мы разберем "почему", скрывающееся за техническим жаргоном, и свяжем спецификации с реальными результатами и выгодами для бизнеса. Речь идет не просто о том, чтобы поставить галочку в спецификации, а о создании репутации совершенства, которая не знает границ. Мы рассмотрим конкретные примеры и данные, иллюстрирующие, что соблюдение требований - это не затраты, а инвестиции с ощутимой отдачей в виде доли рынка, лояльности клиентов и долгосрочной рентабельности. К концу занятия вы будете рассматривать эти стандарты не как барьеры, а как стратегическую дорожную карту, позволяющую стать предпочтительным глобальным поставщиком.

Обеспечение безопасности и надежности в системах высокого давления

Основная цель таких стандартов, как EN 10217, который регулирует сварные стальные трубы для использования под давлением, заключается в следующем предотвращение катастрофических отказов в промышленных системах2. В таких областях применения, как электростанции, химические предприятия, нефте- и газопроводы, разрушение трубы может привести к катастрофическим последствиям, включая гибель людей, ущерб окружающей среде и огромные финансовые потери. Строгие требования стандарта к целостности сварного шва, прочности материала и испытаниям давлением направлены на снижение этих рисков. Например, стандарт EN 10217-7 определяет категории испытаний (TC1 и TC2), причем для TC2 требуется более тщательный неразрушающий контроль (NDT), что обеспечивает более высокий уровень гарантии для более ответственных применений.

Рассмотрим случай крупного производителя теплообменников. Их агрегаты установлены на объектах, где время простоя измеряется миллионами долларов в день. Они закупают трубы исключительно у поставщиков, которые могут подтвердить соответствие стандарту EN 10217, поскольку это гарантирует, что трубы прошли строгие гидростатические испытания и контроль сварных швов. Данные таких агентств, как Управление по безопасности трубопроводов и опасных материалов США (PHMSA)3 постоянно показывают, что дефекты материалов и сварных швов являются основными причинами инцидентов на трубопроводах. Придерживаясь этих стандартов, вы продаете не просто трубу; вы продаете душевное спокойствие и документальное подтверждение безопасности.

Приверженность принципам безопасности - мощное рыночное преимущество. Когда вы можете предоставить исчерпывающую документацию, прослеживающую путь вашей продукции от сырья до финальных испытаний, в соответствии с признанным во всем мире стандартом, вы вызываете огромное доверие у своих клиентов. Эта документация, часто управляемая с помощью передовых систем ПЛК на современных трубопрокатных станах, таких как наши линии XZS, обеспечивает прослеживаемость, которую требуют подрядчики EPC и крупные промышленные покупатели. Это обязательное требование для входа в мир промышленных проектов с высокими ставками.

Разблокирование доступа к глобальному рынку и совместимость

Стандарты ASTM A312 и EN 10217 служат паспортами для вашей продукции, позволяя ей пересекать границы, не сталкиваясь с техническими барьерами в торговле. Стандарт ASTM A312 является пропуском на североамериканский рынок, широко применяемый для труб из аустенитной нержавеющей стали, используемых в общей коррозионной и высокотемпературной среде. Аналогичным образом, стандарт EN 10217 является обязательным условием для продажи в Европейский союз и многие другие регионы, принявшие европейские нормы. Без соблюдения этого стандарта вы фактически лишаетесь доступа к этим огромным и дорогостоящим рынкам. Отчет компании Market Report Analytics оценивает мировой рынок труб из нержавеющей стали почти в $38 миллиардов в 2025 году с прогнозируемым CAGR в 4,6%. Доступ к значимой доле этого рынка невозможен без соблюдения стандартов.

Я работал с перспективным производителем труб в Индии, который обладал отличными производственными возможностями, но испытывал трудности с экспортом за пределы своего региона. Их основной проблемой была неспособность последовательно соблюдать допуски на размеры и требования к испытаниям в соответствии с ASTM A312. После инвестиций в прецизионную трубопрокатную линию с быстросменной оснасткой и интегрированными системами неразрушающего контроля они получили сертификат в течение года. Этот единственный шаг открыл новые каналы сбыта в США и Бразилии, что привело к росту объема экспорта на 60% в течение следующих двух лет. Их история - свидетельство того, что эти стандарты способны разрушать торговые барьеры.

Кроме того, эти стандарты обеспечивают совместимость. Когда инженер в Бразилии проектирует систему с использованием труб, изготовленных по стандарту ASTM A312, он должен быть уверен, что труба, изготовленная в Китае по тому же стандарту, будет подходить и работать идентично. Такая глобальная стандартизация упрощает проектирование, закупки и обслуживание для транснациональных корпораций. Производя продукцию в соответствии с этими стандартами, вы включаете ее в глобальную цепочку поставок, что делает ее надежным и взаимозаменяемым компонентом для инженеров и подрядчиков во всем мире.

Установление эталона качества для производства

Принятие стандартов EN 10217 и ASTM A312 заставляет производителя повысить уровень всей системы управления качеством при производстве труб. Соответствие стандартам достигается не на этапе финальной проверки, а на каждом этапе производственного процесса, от закупки сырья до конечной упаковки. Стандарты устанавливают четкие объективные показатели для всего: химического состава, механических свойств (предел прочности, предел текучести, удлинение), допусков на размеры (диаметр, толщина стенки, прямолинейность) и качества обработки поверхности. Например, стандарт ASTM A312 имеет очень конкретные пределы допуска на толщину стенки, часто -12,5% с переменным положительным допуском. Оборудование должно быть способно стабильно выдерживать эти жесткие допуски.

Таким образом, создается непрерывный цикл совершенствования. Чтобы соответствовать этим стандартам, необходимо точное и надежное оборудование, хорошо обученные операторы и надежная лаборатория контроля качества. Например, наши станки XZS разработаны с прецизионными допусками ≤ ±0,05 мм и полностью автоматизированным управлением PLC специально для того, чтобы помочь нашим клиентам соответствовать и превышать эти стандартные требования. Внедрение этих стандартов обеспечивает четкую основу для проведения внутренних аудитов и непрерывного совершенствования, повышая эффективность и сокращая количество отходов.

В конечном итоге этот внутренний эталон качества становится вашим фирменным стилем. Один наш клиент из сектора автомобильных выхлопных систем построил всю свою репутацию на способности поставлять трубы с нулевым количеством дефектов, отвечающие требованиям стандартов ASTM A269 и A312. Они использовали свое соответствие как ключевой маркетинговый инструмент, демонстрируя свои передовые трубные заводы и испытательное оборудование на своем веб-сайте и на таких выставках, как FABTECH. Это позволило им получить премиальную цену и заключить долгосрочные контракты с крупными производителями автомобильных комплектующих, доказав, что приверженность качеству, сопоставленная с мировыми стандартами, является наиболее эффективной долгосрочной бизнес-стратегией.

Насколько текущие процессы производства труб соответствуют требованиям EN 10217 и ASTM A312?

Действительно ли ваши производственные линии способны удовлетворить строгие требования мировых стандартов? Многие производители считают свои процессы адекватными, но сталкиваются с отказом, когда качество сварки или точность размеров не соответствуют требованиям Спецификации EN 10217 или ASTM A312[^4], ставя под угрозу крупные контракты.

Современные процессы производства труб соответствуют стандартам EN 10217 и ASTM A312 за счет интеграции прецизионного контроля на каждом этапе: от проверки химического состава сырья и использования высокочастотной сварки для обеспечения высокой целостности шва до применения неразрушающего контроля и автоматизированных систем, обеспечивающих строгое соблюдение размеров.

Чтобы стабильно выпускать трубы, соответствующие требованиям стандарта, ваш производственный процесс должен быть идеально синхронизированной системой. Он начинается с тщательной проверки поступающих рулонов стали, чтобы убедиться, что их химические и механические свойства соответствуют требованиям стандарта (например, TP304L для ASTM A312 или 1.4307 для EN 10217-7). Формовочный участок трубопрокатного стана должен быть точно откалиброван для предотвращения дефектов, а процесс сварки - часто это высокочастотная индукционная система - имеет решающее значение. Качество сварного шва, включая его термообработку (отжиг) для восстановления коррозионной стойкости и пластичности, является одним из основных требований обоих стандартов. После сварки необходимо контролировать такие процессы, как определение размеров, резка и удаление заусенцев, чтобы соблюсти строгие допуски на размеры и прямолинейность. Наконец, окончательную проверку обеспечивает надежный режим испытаний, включая гидростатические, вихретоковые и ультразвуковые испытания. В компании XZS наши производственные линии проектируются как интегрированные решения, где система ПЛК отслеживает и контролирует каждую переменную в режиме реального времени. Такой комплексный подход - единственный способ превратить сырую рулонную сталь в сертифицированную трубу премиум-класса, способную конкурировать на мировой арене.

Приведение производственного процесса в соответствие с этими стандартами - не вопрос случайности; это вопрос проектирования и контроля. В следующих разделах мы рассмотрим три важнейшие составляющие производственной линии, отвечающей требованиям стандартов. Мы начнем с фундамента качества: выбора сырья и абсолютной необходимости отслеживания. Затем мы рассмотрим суть работы - точность, требуемую на этапах формовки и сварки, где миллиметры и микросекунды имеют решающее значение. Наконец, мы рассмотрим важнейший этап проверки, изучим протоколы неразрушающего контроля (NDT) и обеспечения качества, которые служат окончательным доказательством соответствия. На протяжении всего анализа я буду делиться мнениями клиентов, которые успешно прошли этот путь, подчеркивая, как конкретные характеристики оборудования и контроль процесса напрямую влияют на соответствие этим требовательным стандартам.

Важнейшая роль выбора и отслеживания сырья

Соответствие стандартам EN 10217 и ASTM A312 начинается задолго до того, как сталь поступает на трубопрокатный стан. Оно начинается с тщательного отбора и проверки сырья. Оба стандарта содержат подробные спецификации химического состава и механических свойств для различных марок стали. Например, ASTM A312 для марки TP316L требует определенного диапазона содержания хрома, никеля и молибдена - элементов, имеющих решающее значение для превосходной коррозионной стойкости. Незначительное отклонение может поставить под угрозу эксплуатационные характеристики конечного продукта, что приведет к его выходу из строя в коррозионной среде. Производители должны иметь строгий процесс квалификации поставщиков и проводить собственный анализ материалов в поступающих рулонах в качестве второго уровня защиты.

Прослеживаемость является основой этого процесса. Производитель, отвечающий требованиям, должен иметь возможность отследить готовую трубу вплоть до конкретного нагрева и партии сырья в бухте. Это непреложное требование для клиентов в таких критически важных отраслях, как нефтегазовая и автомобильная. Я вспоминаю случай с компанией "Autopartes Brasil", клиентом, производящим компоненты выхлопных систем для автомобилей. Они столкнулись с браком партии, поскольку их предыдущий поставщик не смог предоставить адекватные записи о прослеживаемости при подозрении на дефект материала. Когда они стали сотрудничать с нами, мы помогли им внедрить систему, в которой наши трубопрокатные станы, управляемые ПЛК, регистрируют данные по каждому витку, связывая их непосредственно с производственным циклом. Это позволило создать непрерывную цепочку документации, удовлетворив OEM-клиентов и выполнив один из основных пунктов стандартов качества.

Такой уровень контроля обеспечивает подотчетность и позволяет быстро проанализировать первопричину в случае возникновения проблемы. Это не просто бумажная работа - это фундаментальный механизм обеспечения качества. В современные производственные системы интегрирована система отслеживания[^5] в рабочий процесс, часто с использованием штрих-кодов или RFID-меток, которые следуют за материалом от приемного дока до отгрузочного отсека, обеспечивая автоматический сбор всех данных, необходимых для получения окончательного сертификата соответствия.

Точность в процессе формовки и сварки

Основа способности трубопрокатного завода соответствовать этим стандартам заключается в точности секций формовки, сварки и определения размеров. Цель состоит в том, чтобы превратить плоскую полосу стали в идеально круглую трубу с однородным, без дефектов сварным швом, при этом сохраняя постоянную толщину стенки. ASTM A312 и EN 10217 имеют очень строгие допуски.[^6] для наружного диаметра (OD), толщины стенки и прямолинейности. Например, наши линии XZS могут поддерживать допуск точности ≤ ±0,05 мм, что зачастую больше, чем требует стандарт, обеспечивая буфер для изменчивости процесса и гарантируя постоянное соответствие требованиям. Такой уровень точности достижим только при использовании прочных станин с ЧПУ, предотвращающих вибрацию и прогиб, и высококачественной оснастки (роликов), которая тщательно разрабатывается и обслуживается.

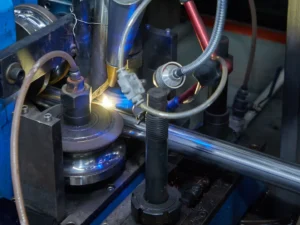

Этап сварки, пожалуй, самый ответственный. Большинство современных станов для этих целей используют высокочастотную (HF) индукционную сварку, которая создает прочный, чистый кузнечный шов без использования присадочного материала, как это предусмотрено стандартом ASTM A312. Контроль мощности, частоты и скорости сварки имеет первостепенное значение для достижения полного проплавления и предотвращения таких дефектов, как трещины или включения. После сварки часто требуется поточный отжиг, особенно для аустенитных нержавеющих сталей, для снятия напряжения и восстановления коррозионно-стойких свойств материала в зоне термического влияния (HAZ). Неправильный отжиг сварного шва является распространенной причиной несоответствия результатам испытаний на коррозионную стойкость.

Наши интеллектуальные производственные линии органично объединяют эти процессы. ПЛК и система управления с сенсорным экраном позволяют операторам задавать, контролировать и регулировать параметры в режиме реального времени. Датчики обеспечивают обратную связь по температуре и мощности сварки, позволяя системе автоматически вносить корректировки для поддержания постоянства. Такой уровень автоматизации исключает человеческий фактор и гарантирует, что каждый метр произведенной трубы идентичен предыдущему, что является ключевым фактором в удовлетворении строгих требований этих международных стандартов.

Неразрушающий контроль (NDT) и протоколы проверки

Окончательная проверка с помощью неразрушающего контроля является окончательным доказательством соответствия. Оба стандарта предписывают проведение специальных испытаний для обеспечения целостности готовой трубы. В то время как гидростатические испытания (заполнение трубы водой и нагнетание давления) являются обычным требованием для проверки герметичности и общей прочности, поточные методы неразрушающего контроля, такие как вихретоковые испытания и ультразвуковой контроль, необходимы для обеспечения качества всей партии продукции, а не только образца. Наиболее распространенными методами неразрушающего контроля, используемыми на современных трубопрокатных заводах, являются вихретоковый контроль (ВТО) и ультразвуковой контроль (УЗК).

Вихретоковый контроль отлично подходит для обнаружения поверхностных и приповерхностных дефектов в сварном шве и теле трубы, таких как трещины, ямы и пустоты. Это высокоскоростной метод, подходящий для непрерывного поточного контроля. Ультразвуковой контроль использует звуковые волны для обнаружения внутренних дефектов в сварном шве, которые могут быть не видны на поверхности. Для более требовательных применений, таких как испытания по стандарту EN 10217 категории 2, может потребоваться комбинация этих испытаний, чтобы обеспечить полный объемный контроль зоны сварного шва. Инвестиции в трубопрокатную линию с интегрированными системами неразрушающего контроля больше не являются роскошью, это необходимость для любого серьезного производителя, нацеленного на регулируемые рынки.

В таблице ниже приводится упрощенное сравнение ключевых требований, подчеркивающее, почему интегрированный контроль процесса и тестирование имеют жизненно важное значение.

| Категория требований | ASTM A312 (типично для TP304/316) | EN 10217-7 (типично для 1.4301/1.4404) | Выравнивание оборудования XZS |

|---|---|---|---|

| Производственный процесс | Бесшовные, сварные (без присадочного металла) или HCW. | Сварные (различные процессы, такие как HFW, SAW). | Специализируется на высокочастотных сварных линиях (HFW), соответствующих обоим стандартам. |

| Термообработка | После сварки отжигается в растворе. | Отжиг в растворе для большинства аустенитных марок. | Предлагает встроенные в линию системы отжига для обеспечения надлежащей термической обработки сварного шва. |

| Допуск на размеры | Специальные таблицы для OD, толщины стенок (-12.5%). | Специальные таблицы для OD, толщины стенок (например, ±10%). | Допуск точности ≤ ±0,05 мм, превышающий стандартные требования для более высокой стабильности. |

| Необходимые испытания | Гидростатические испытания, неразрушающий контроль (например, вихретоковый). | Гидростатическое испытание, неразрушающий контроль (специфика зависит от категории испытаний TC1/TC2). | Может быть оснащен встроенными системами вихретокового и ультразвукового контроля для проверки 100%. |

Этот комплексный подход, сочетающий контроль материалов, точность процесса и всесторонние испытания, - единственный надежный путь к приведению вашего производственного процесса в соответствие с жесткими требованиями стандартов EN 10217 и ASTM A312.

С какими проблемами обычно сталкиваются покупатели трубного оборудования при соблюдении этих стандартов?

Беспокоитесь, что покупка нового оборудования не решит автоматически проблемы с соблюдением нормативных требований? Многие покупатели вкладывают значительные средства в новое оборудование, но все равно сталкиваются с непостоянством объемов производства, нехваткой кадров и проблемами с поставщиками, не получая ожидаемой отдачи от своих инвестиций и ставя под угрозу свое положение на рынке.

Покупатели трубного оборудования часто сталкиваются с проблемами, связанными с высокими капитальными затратами на оборудование, соответствующее требованиям, значительным дефицитом навыков работы с современными системами и постоянными несоответствиями качества сырья у поставщиков, что может подорвать цель достижения беспрепятственного соответствия стандартам.

На пути к соблюдению требований часто встречаются непредвиденные препятствия. Одно из самых больших препятствий, с которым сталкиваются мои клиенты, - это недооценка общих инвестиций. Это не только цена самого трубопрокатного стана, но и стоимость высококачественной оснастки, интегрированного оборудования неразрушающего контроля (NDT) и необходимых калибровочных инструментов. Еще одна серьезная проблема - человеческий фактор. Современное автоматизированное оборудование требует новых навыков. Операторы, обученные работе на старых станках с ручным управлением, могут испытывать трудности с интерфейсами ПЛК и принципами статистического управления процессами. Наконец, оборудование хорошо лишь настолько, насколько хорош подаваемый в него материал. Многие покупатели сталкиваются с постоянной борьбой с поставщиками стали из-за рулонов, не соответствующих спецификации, неравномерной толщины или низкого качества продольной резки, что напрямую приводит к производственным проблемам и нарушению нормативных требований. Для преодоления этих проблем необходим стратегический партнер, а не просто поставщик оборудования - тот, кто может обеспечить обучение, поддержку процесса и руководство по созданию всей экосистемы качества.

Эти проблемы не являются непреодолимыми, но они требуют дальновидности и стратегического планирования. В последующем подробном анализе мы разберем каждое из этих трех распространенных препятствий. Для начала мы рассмотрим финансовые реалии и скрытые расходы, связанные с приобретением действительно соответствующего требованиям оборудования. Затем мы рассмотрим важнейшую, но часто упускаемую из виду проблему нехватки технических навыков и необходимости всестороннего обучения и передачи знаний. Наконец, мы рассмотрим постоянную проблему нестабильности сырья и способы построения устойчивой цепочки поставок. На реальных примерах из моего опыта работы с клиентами мы рассмотрим практические решения и стратегии по снижению этих рисков, гарантирующие, что ваши инвестиции в новое оборудование обеспечат соответствие требованиям, качество и прибыльность, которых вы ожидаете.

Высокие капитальные вложения и скрытые расходы

Первоначальная стоимость трубопрокатного стана, соответствующего стандартам EN 10217 и ASTM A312, весьма значительна, и это может стать серьезным препятствием для многих компаний. Однако истинная проблема часто заключается в скрытых расходах, которые покупатели не предполагают. Речь идет не только о самом станке, но и обо всей экосистеме, необходимой для обеспечения соответствия стандартам. Например, высокоточная оснастка, изготовленная из специальной стали и обработанная с соблюдением точных допусков, - это значительные и постоянные расходы. Один комплект роликов для труб определенного диаметра может стоить тысячи долларов, и производителю необходимо несколько комплектов, чтобы покрыть весь ассортимент продукции и иметь резервные копии на время технического обслуживания.

Кроме того, интеграция необходимого оборудования для неразрушающего контроля (NDT), такого как вихретоковые или ультразвуковые системы, добавляет еще один слой значительных затрат. Эти системы требуют квалифицированной установки, калибровки и обслуживания. Однажды я консультировал компанию, которая приобрела современный трубопрокатный стан, но пыталась сэкономить, используя старое, автономное оборудование для неразрушающего контроля. Отсутствие интеграции создало узкое место в производстве и сделало невозможной обратную связь в реальном времени, что привело к большому количеству брака в первых партиях. Они на собственном опыте убедились, что соответствующая требованиям производственная линия должна быть спроектирована как единая интегрированная система.

Наконец, существуют расходы, связанные с созданием лаборатории качества для металлографического анализа и механических испытаний. Чтобы должным образом проверить соответствие требованиям, необходимо такое оборудование, как испытатели на растяжение, твердость и инструменты металлографического анализа для проверки микроструктуры сварных швов. При расчете окупаемости инвестиций (ROI) покупатели должны учитывать эти дополнительные расходы, чтобы получить реалистичную картину. В компании XZS мы решаем эту проблему, предлагая решения "под ключ" и предоставляя прозрачную информацию об общем объеме необходимых инвестиций, что позволяет нашим клиентам с самого начала эффективно планировать свой бюджет.

Нехватка технических навыков в области эксплуатации и технического обслуживания

У вас может быть самое современное оборудование в мире, но без квалифицированного персонала, который будет его обслуживать и эксплуатировать, оно никогда не сможет полностью раскрыть свой потенциал. Это одна из самых распространенных, но недооцененных проблем, с которыми я сталкиваюсь. Современные трубопрокатные станы - это не простые механические устройства, а сложные автоматизированные системы, управляемые ПЛК. Операторы должны быть обучены не просто нажимать кнопки, а понимать взаимосвязь между давлением формовки, параметрами сварки и конечным качеством труб. Они должны интерпретировать данные, получаемые от системы управления, и вносить обоснованные коррективы. Это значительный сдвиг по сравнению с управлением старыми машинами на основе "ощущений" и интуиции.

Перед командой технического обслуживания стоит аналогичная задача. В дополнение к традиционным механическим навыкам они должны разбираться в электронике, гидравлике и диагностике программного обеспечения. Я помню клиента из Юго-Восточной Азии, чье производство было остановлено на три дня из-за проблемы с датчиком, которую не могла диагностировать команда технического обслуживания. Проблема заключалась в простой ошибке конфигурации программного обеспечения, которую наша команда удаленной поддержки устранила менее чем за час. Этот инцидент побудил их инвестировать в нашу комплексную программу обучения персонала.

Чтобы преодолеть этот разрыв в квалификации, поставщики оборудования должны стать партнерами по обучению. В компании XZS процесс установки оборудования всегда включает в себя обширное обучение на месте как операторов, так и обслуживающего персонала. Мы предлагаем постоянную поддержку и вебинары по повышению квалификации, поскольку понимаем, что наш успех связан с умением наших клиентов эффективно использовать наши технологии. Покупатели должны тщательно изучать программу обучения и послепродажной поддержки потенциального поставщика так же тщательно, как и технические характеристики машины.

Несоответствие качества сырья поставщикам

Принцип "Мусор внутрь, мусор наружу" очень актуален при производстве труб. Современный трубный завод не может произвести соответствующую требованиям трубу из несоответствующего стального рулона. Это является постоянным источником разочарования для многих производителей. Проблемы с сырьем могут варьироваться от неправильного химического состава до различий в толщине и ширине, плохих краев прорези и несовместимых механических свойств в одном и том же рулоне. Любая из этих проблем может привести к немедленным производственным проблемам, таким как дефекты сварного шва, нестабильность размеров и дефекты поверхности - все это приводит к несоответствию требованиям.

Я тесно сотрудничал с производителем мебельных труб, который хотел модернизировать свое производство, чтобы поставлять более качественные архитектурные трубы, соответствующие стандарту ASTM A554 (родственный стандарт). Основная проблема заключалась в том, что поставщики дешевой стали поставляли рулоны со значительными отклонениями по толщине. Старый станок не справлялся, но даже с новым, более точным станом, несоответствие вызывало проблемы. Решение было двояким. Во-первых, автоматизированные системы управления нового стана XZS лучше справлялись с незначительными отклонениями, что позволило сократить количество брака. Во-вторых, что более важно, мы вместе с ними разработали строгий протокол контроля поступающих материалов[^7].

Этот протокол включал использование микрометра для проверки толщины в нескольких точках рулона и установление четких критериев приемки/отбраковки со своими поставщиками. Им самим пришлось стать более требовательными заказчиками, а в некоторых случаях сменить поставщика и платить небольшую надбавку за более качественную, сертифицированную сталь. Этот сдвиг был крайне важен. Покупатели оборудования должны понимать, что инвестиции в прецизионный стан должны сопровождаться инвестициями в надежную и безопасную цепочку поставок сырья. Станок и материал - это две части одной системы качества.

Какие стратегии могут использовать покупатели оборудования для производства труб для обеспечения соответствия?

Готовы ли вы сделать свою следующую покупку оборудования стратегически успешной? Простая покупка дорогого оборудования - это не стратегия. Чтобы действительно гарантировать соответствие требованиям, необходим целостный подход, объединяющий управление поставщиками, возможности оборудования и внутренние процессы, что позволит избежать дорогостоящих ловушек, связанных с принятием решений, ориентированных исключительно на оборудование.

Для обеспечения соответствия требованиям покупатели оборудования должны придерживаться трехсторонней стратегии: проводить тщательную проверку поставщиков оборудования, отдавать предпочтение оборудованию со встроенными функциями автоматизации и контроля качества, а также разрабатывать надежную внутреннюю систему обучения, технического обслуживания и аудита качества с первого дня работы.

Самая эффективная стратегия начинается задолго до подписания заказа на поставку. Она начинается с глубокого партнерства с поставщиком оборудования. Ищите производителя с проверенным послужным списком, который помогает клиентам достичь Сертификация EN 10217 и ASTM A312[^8]. В компании XZS мы рассматриваем себя как партнеров в успехе наших клиентов. Мы предоставляем подробные консультации, чтобы обеспечить конфигурацию машины, включая такие функции, как быстросменная оснастка и встроенный неразрушающий контроль[^9], идеально соответствует вашим целевым продуктам и стандартам. Во-вторых, сосредоточьтесь на технологиях, автоматизирующих точность. Полностью автоматизированная система управления с ПЛК и сенсорным экраном - это не роскошь; она необходима для поддержания жестких допусков и постоянных параметров сварки, требуемых для соответствия стандартам. Наконец, вы должны планировать операционное совершенство. Это означает вложение средств в комплексное обучение персонала, составление графика профилактического обслуживания и создание системы управления качеством, которая использует данные, полученные от новой машины, для постоянного совершенствования.

Успешная стратегия соблюдения требований является проактивной, а не реактивной. Речь идет о создании системы качества, которая предотвращает дефекты, а не просто находит их в конце линии. В следующих разделах мы подробно рассмотрим эту стратегическую основу. Во-первых, мы обсудим критическую важность комплексной программы квалификации поставщиков, выходящей за рамки цены машины и оценивающей опыт и поддержку поставщика. Далее мы проанализируем, почему инвестиции в оборудование с интеллектуальными, встроенными функциями контроля качества обеспечивают наилучшую долгосрочную стоимость. И наконец, мы расскажем, как внедрить строгую систему внутреннего обучения и аудита, которая расширит возможности вашей команды и обеспечит соблюдение требований год за годом. Это ваш план по превращению покупки оборудования в долгосрочное конкурентное преимущество.

Создание комплексной программы квалификации поставщиков

Самая важная стратегия для покупателя - выбрать правильного партнера, а не просто подходящее оборудование. Роль поставщика должна выходить далеко за рамки простой поставки и установки оборудования. Комплексная квалификационная программа должна оценивать глубокий опыт поставщика в области конкретных стандартов, которые вам необходимо соблюсти. Попросите потенциальных поставщиков предоставить тематические исследования или рекомендации от клиентов, которым они помогли получить сертификаты EN 10217 или ASTM A312. Это послужит конкретным доказательством их возможностей. Во время первых бесед с потенциальными клиентами я всегда рассказываю о том, как на наших линиях XZS производятся сертифицированные трубы для автомобильной промышленности или сосудов под давлением на таких рынках, как США и Бразилия.

В ходе комплексной проверки необходимо также тщательно оценить производственные возможности поставщика. Является ли он сертифицированным по ISO 9001 производителем с собственными научно-исследовательскими и опытно-конструкторскими центрами и "умными" заводами, как, например, наш завод XZS площадью 20 000 м²? Поставщик, который вкладывает значительные средства в собственное качество и технологии, с большей вероятностью предоставит продукт, отвечающий этим же ценностям. Попросите провести виртуальную или личную экскурсию по их заводу. Обратите внимание на качество обработки, организацию процесса сборки и опыт инженерной команды.

Наконец, оцените инфраструктуру послепродажной поддержки. Предлагают ли они установку, ввод в эксплуатацию и обучение на месте? На что распространяется их гарантия? Насколько оперативна их техническая поддержка? Машина - это долгосрочная инвестиция, и наличие надежного партнера, который окажет вам поддержку в решении эксплуатационных проблем, оптимизации процессов и будущих модернизаций, неоценимо. Поставщик, который является настоящим партнером, будет заинтересован в вашем долгосрочном соответствии и успехе.

Приоритетное оборудование со встроенными функциями контроля качества

Вторая ключевая стратегия заключается в выборе оборудования, которое с самого начала разработано для соблюдения требований. Это означает, что приоритет отдается оборудованию с функциями, которые автоматизируют контроль качества и минимизируют человеческий фактор. Полностью автоматизированная система управления с ПЛК и удобным сенсорным экраном больше не является дополнительной опцией; это основа современного трубопрокатного стана, отвечающего требованиям. Эта система должна обеспечивать точную настройку, мониторинг и регистрацию всех критических параметров, включая давление формовки, мощность и скорость сварки, а также регулировку размеров. Таким образом, создается цифровой "рецепт" для каждого изделия, обеспечивающий идеальную согласованность от одной партии к другой.

Обратите внимание на характеристики, которые повышают точность и эффективность. Например, наши трубопрокатные станки построены на прочных станинах с ЧПУ, которые обеспечивают жесткость, необходимую для соблюдения допусков ±0,05 мм. Еще одна важная особенность - система быстрой смены инструмента. Хотя это часто рассматривается как элемент производительности, это также и элемент качества. Она обеспечивает идеальную посадку инструмента каждый раз, снижая количество ошибок при настройке, которые могут привести к несоблюдению размеров. Высокий коэффициент использования материала (до 98% на наших линиях) - еще один показатель хорошо спроектированного станка, который сводит к минимуму количество брака, часто являющегося результатом нестандартного производства во время запуска и переналадки.

Самое главное - оборудование должно быть спроектировано таким образом, чтобы легко интегрироваться с основными системами неразрушающего контроля. Трубный стан, который поставляется с предустановленными креплениями и элементами управления для вихретоковых или ультразвуковых устройств, намного лучше того, который требует сложного переоснащения. Такое тестирование в линии обеспечивает контроль 100% и обратную связь в реальном времени, позволяя ПЛК отмечать или даже останавливать линию при обнаружении дефекта. Это позволяет предотвратить производство целых бухт труб, не соответствующих требованиям, и сэкономить огромное количество времени и материалов.

Внедрение строгой системы внутреннего обучения и аудита

Третья составляющая успешной стратегии - создание сильной внутренней культуры качества, дополняющей передовое оборудование. Это начинается с инвестиций в персонал. Ваш поставщик оборудования должен обеспечить первоначальное обучение, но вы должны взять на себя обязательства по постоянной программе обучения. Я видел, как клиенты добивались больших успехов, создавая систему "суперпользователей" или "чемпионов процесса", когда один или два человека проходят углубленное обучение и затем отвечают за обучение других сотрудников внутри компании. Таким образом создается устойчивая внутренняя экспертная база. Это обучение должно охватывать не только работу с машиной, но и то, что стоит за стандартами - что означают тесты и почему допуски имеют решающее значение.

Как только производство запущено, для поддержания соответствия требованиям необходима строгая система внутреннего аудита. Это включает в себя регулярные плановые проверки калибровки станка, износа оснастки и параметров процесса в соответствии с установленным "рецептом". Это также означает проведение собственных проверочных испытаний готовой продукции в лаборатории качества, повторяющих испытания, предусмотренные стандартами. Эти внутренние данные бесценны. Они позволяют выявить тенденции или отклонения в технологическом процессе задолго до того, как они приведут к появлению несоответствующей продукции.

Эта система должна быть построена на основе данных, которые предоставляет ваш новый станок. Современные системы ПЛК могут регистрировать огромное количество производственных данных. Используйте эти данные. Анализируйте их, чтобы оптимизировать процессы, прогнозировать потребности в техническом обслуживании и предоставлять заказчикам окончательное доказательство соответствия требованиям. Когда аудитор от крупного клиента, например, производителя комплектующих для автомобилей, посетит ваш завод, возможность показать ему подробные журналы данных процесса и записи внутреннего аудита с вашей производственной линии XZS обеспечит такой уровень доверия, с которым не сравнится простой сертификат. Это демонстрирует, что качество - не просто цель, а неотъемлемая часть вашей повседневной деятельности.

Как технология может помочь в обеспечении соответствия стандартам при производстве труб?

Используете ли вы технологический потенциал в полной мере в своем стремлении к соблюдению требований? Многие производители рассматривают свое оборудование как статичные инструменты, упуская возможность использовать автоматизацию, данные и передовые датчики в качестве активных партнеров в поддержании высочайших стандартов качества, что делает их уязвимыми перед несоответствиями и человеческими ошибками.

Технологии, в частности автоматизация ПЛК, аналитика данных и передовые сенсорные системы, активно помогают поддерживать соответствие стандартам, обеспечивая повторяемость процессов, полную прослеживаемость продукции, мониторинг в режиме реального времени и проактивный контроль качества, тем самым сводя к минимуму количество дефектов и обеспечивая стабильность выпускаемой продукции.

Современная технология производства труб является основой для устойчивого соблюдения требований. В основе лежит программируемый логический контроллер (ПЛК), который является "мозгом" производства. Он не просто управляет машиной, он выполняет запрограммированные параметры для каждого задания с безупречным повторением, устраняя непостоянство, которое возникает при ручном управлении. Это гарантирует, что каждая труба, произведенная в течение цикла, соответствует точным спецификациям по размерам и целостности сварного шва, требуемым стандартами EN 10217 и ASTM A312. Кроме того, эта технология создает цифровой отпечаток для каждого метра произведенной трубы. Регистрируя все критические данные процесса, она обеспечивает неопровержимую запись соответствия, что неоценимо как для внутренних аудитов качества, так и для удовлетворения строгих требований к документации со стороны искушенных глобальных покупателей.

Технология - это не просто инструмент; это динамичная система, обеспечивающая качество. В следующей статье мы рассмотрим три технологических краеугольных камня, которые поддерживают неукоснительное соблюдение стандартов. Мы начнем с основополагающей роли автоматизации ПЛК в достижении согласованности производства, которую просто невозможно воспроизвести вручную. Далее мы расскажем, как регистрация данных и аналитика превращают производственные записи из простой истории в мощный инструмент для отслеживания и непрерывного совершенствования. И наконец, мы рассмотрим передовые методы обеспечения качества: использование передовых датчиков и мониторинг в режиме реального времени для выявления потенциальных дефектов еще до их появления. Это исследование покажет, как внедрение технологий в ваш процесс создает надежный и прочный путь к соблюдению требований.

Роль ПЛК и автоматизации в стабильном производстве

Основой современной технологии обеспечения соответствия является программируемый логический контроллер (ПЛК). В трубном производстве ПЛК - это центральная нервная система, обеспечивающая неизменную последовательность. Для таких стандартов, как ASTM A312 и EN 10217, где допуски на размеры и параметры сварки должны быть выдержаны в очень узком диапазоне, ручное управление просто нецелесообразно. Система ПЛК автоматизирует работу машины на основе заранее заданного рецепта для конкретного изделия. Это означает, что от первого до последнего метра трубы давление формовки, мощность сварки, скорость перемещения и регулировки размеров поддерживаются с цифровой точностью. Это устраняет неизбежные несоответствия и человеческие ошибки, возникающие при ручной настройке, что является основной причиной несоответствия продукции требованиям.

Например, в наших интеллектуальных производственных линиях XZS используется центральный ПЛК, подключенный к сенсорному экрану HMI (человеко-машинный интерфейс). Оператор может выбрать спецификацию продукта, и ПЛК автоматически загружает точные параметры для этой работы. Это обеспечивает повторяемость процесса независимо от того, кто из операторов находится в смене. Такой уровень автоматизации очень важен для таких функций, как энергосберегающая высокочастотная сварка, где система должна постоянно контролировать и регулировать мощность для обеспечения идеального кузнечного шва без перегрева материала, который может нарушить его механические свойства и не соответствовать требованиям стандарта.

Я на собственном опыте убедился в преобразующем воздействии этой технологии. У клиента, производящего гидравлические линии, процент брака составлял 5% из-за непостоянного провара. После перехода на одну из наших линий, управляемых ПЛК, процент брака снизился до менее чем 0,1%. ПЛК не просто ускорил работу машины, он работал лучше и стабильнее, чем это мог бы сделать любой человек-оператор, гарантируя, что каждая труба соответствует требованиям соответствующего стандарта к испытаниям под высоким давлением. Автоматизация - единственный способ гарантировать стабильность процесса, необходимую для постоянного соблюдения требований.

Регистрация данных и аналитика для отслеживания и совершенствования

Помимо управления, второй важнейшей функцией технологии является запись всего происходящего. Современные системы ПЛК - это мощные регистраторы данных, создающие полную цифровую историю каждого производственного цикла. Эти данные являются ключом к подлинной прослеживаемости и позволяют непрерывно совершенствовать производство. Для каждой бухты трубы система может записать номер партии сырья, все ключевые параметры процесса (амперы сварки, скорость линии, температуру отжига и т. д.), результаты встроенных систем неразрушающего контроля, а также дату и время производства. Таким образом, создается бесценное "свидетельство о рождении" продукта.

Такой уровень прослеживаемости больше не является "приятным приобретением"; это жесткое требование покупателей в регулируемых отраслях. Если у клиента возникнет вопрос о соответствии конкретной партии, вы сможете мгновенно получить полный отчет о производстве, предоставив объективное доказательство того, что трубы были изготовлены в соответствии с заданными параметрами EN 10217 или ASTM A312. Такая возможность вызывает огромное доверие и защищает ваш бизнес. Как я уже говорил в случае с моим клиентом "Autopartes Brasil", предоставление этих подробных журналов данных стало ключом, который удовлетворил аудиторов OEM-производителей автомобилей и обеспечил им контракт.

Кроме того, эти зарегистрированные данные - золотая жила для оптимизации процесса. Анализируя данные за определенное время, ваша инженерная команда может выявить тонкие тенденции и взаимосвязи. Вы можете обнаружить, что незначительная корректировка давления формовки снижает нагрузку на оснастку или что рулоны стали определенного поставщика работают стабильнее, чем у других. Такой подход к управлению качеством, основанный на данных, является одним из основных принципов Индустрия 4.0 в производстве[^10], позволяет перейти от реактивной модели "найти и исправить" к проактивной модели "предсказать и предотвратить", постоянно совершенствуя процесс для повышения качества и эффективности.

Передовые сенсорные технологии и мониторинг в режиме реального времени

Третья технологическая составляющая - использование передовых датчиков для создания контура обратной связи в реальном времени для контроля качества. В то время как ПЛК выполняет заданные команды, датчики являются глазами и ушами производственной линии, сообщая ПЛК о том, что происходит на самом деле, мгновение за мгновением. Они выходят за рамки простых датчиков температуры и скорости. Современные трубопрокатные станы могут быть оснащены лазерными микрометрами для непрерывного бесконтактного контроля наружного диаметра трубы, а также передовыми системами неразрушающего контроля, такими как ультразвуковой контроль с фазированной решеткой[^11], которые обеспечивают подробную карту внутренней структуры всего сварного шва в режиме реального времени.

Такой мониторинг в режиме реального времени позволяет немедленно принимать корректирующие меры. Например, если лазерный микрометр обнаруживает, что диаметр трубы смещается к границе допуска, он может послать сигнал в ПЛК, который затем может произвести микрорегулировку роликов для возврата к номинальному центру. Это происходит автоматически, за миллисекунды, без вмешательства оператора. Это проактивный контроль качества в чистом виде - он исправляет потенциальное отклонение до того, как оно превратится в несоответствующий дефект.

Интеграция этих систем датчиков - вот что определяет по-настоящему "умную" производственную линию. Один из клиентов на Ближнем Востоке, производящий трубы большого диаметра для систем отопления, вентиляции и кондиционирования воздуха, использует комбинацию вихретоковых и ультразвуковых датчиков на своем стане XZS. Система запрограммирована не только на подачу сигнала тревоги, но и на активацию маркера, распыляющего краску, чтобы физически определить точное местоположение любого подозреваемого дефекта. Таким образом, секция может быть легко найдена и удалена для дальнейшего анализа, что предотвращает попадание ни одного дефекта к заказчику и гарантирует соблюдение строгих требований к безопасности и качеству строительных проектов.

Заключение

В конечном итоге достижение соответствия стандартам EN 10217 и ASTM A312 зависит от стратегического синтеза правильного оборудования, надежных процессов и глубокого партнерства с вашим поставщиком. Это инвестиции в качество, которые открывают глобальные рынки и создают непоколебимую репутацию надежного поставщика.

-

Узнайте подробную информацию о сфере применения и областях использования стандартов труб EN 10217 и ASTM A312 во всем мире ↩

-

Поймите требования EN 10217 к безопасности для приложений с высоким уровнем риска ↩

-

См. данные правительства США о дефектах сварных швов/материалов как причине инцидентов на трубопроводах ↩