Поставка стадионов Катара: История успеха оборудования для производства труб в мегастроительстве

Столкнувшись с таким мега-строительным проектом, как Стадионы Катара1 приводит к огромному давлению на сроки и целостность конструкции. Огромные масштабы требуют беспрецедентной точности и эффективности при производстве конструкционных труб, где любая задержка или дефект могут стать катастрофой. Передовое оборудование для производства труб2 становится невольным героем, обеспечивая соответствие каждого компонента строгим стандартам.

Оборудование для производства труб сыграло ключевую роль в поставке огромного количества высокопрочных, точно рассчитанных стальных труб для структурных каркасов, кровли и фасадов стадионов чемпионата мира по футболу в Катаре. Его роль была основополагающей для достижения архитектурной сложности и обеспечения структурной целостности, необходимых для этих знаковых объектов.

Путь к созданию этих архитектурных чудес был не таким уж простым. Он включал в себя преодоление огромных логистических и технических препятствий. Давайте узнаем, как технологии нашей отрасли справились с этими трудностями, превратив амбициозные чертежи в захватывающую дух реальность и продемонстрировав истинную силу точного машиностроения в современных мегастроительных проектах.

Успех строительства стадионов в Катаре был связан не только с наличием машин, но и с наличием справа машины. Спрос был не просто на трубы, а на трубы с определенной несущей способностью, Коррозионная стойкость для прибрежного климата3и идеальная однородность для бесшовной сборки. Данные Всемирной ассоциации производителей стали свидетельствуют о резком росте спроса на высокопрочную конструкционную сталь в годы, предшествующие этому событию. Наш клиент, крупный производитель стальных труб на Ближнем Востоке, заключил контракт на строительство стадиона Al Janoub. Вначале они столкнулись с проблемой соблюдения допуска ±0,05 мм, установленного архитекторами. Именно здесь диалог переходит от простого производства к стратегическому внедрению технологий, что является критически важным моментом для любого производителя, участвующего в столь ответственных проектах.

Какую роль сыграло оборудование для производства труб при строительстве стадионов Катара?

Вы когда-нибудь задумывались, как на самом деле были построены крутые изгибы и массивные крыши стадионов Катара? Для реализации архитектурных замыслов требовалось колоссальное количество конструкционных труб, а традиционные методы не могли обеспечить требуемую однородность и скорость. Именно здесь стало незаменимым специализированное оборудование для производства труб, на котором изготавливается стальной каркас фундамента.

Оборудование для производства труб сыграло основополагающую роль, изготовив миллионы метров труб из высокопрочной конструкционной стали, необходимых для основных каркасов, сложных конструкций крыш и фасадных систем. Это оборудование обеспечило стабильное качество, точные размеры и огромные объемы, необходимые для реализации сложных архитектурных проектов.

Архитектурные амбиции стадионов Катара, от проекта Захи Хадид для стадиона "Аль-Джануб" до замысловатого фасада стадиона "Лусаил", в значительной степени опирались на прочный и точно сконструированный стальной каркас. Это были не просто здания, это были заявления о намерениях, в которых культурные мотивы сочетались с передовыми инженерными решениями. Масштабы трудно понять. Речь идет о тысячах тонн стали, сформованных в трубы разного диаметра и толщины стенок, каждая из которых должна идеально подходить к другой. Поэтому роль оборудования вышла за рамки простого производства. Оно стало помощником в создании архитектурного искусства. Без возможности надежно производить эти основные компоненты в масштабе, проекты погрязли бы в задержках и превышении бюджета. Я вспоминаю разговор с одним из EPC-подрядчиков, участвовавшим в проекте стадиона Al Thumama. Он подчеркнул, что их анализ критического пути полностью зависит от своевременной поставки труб, прошедших сертификацию качества. Любое отклонение в толщине или диаметре стенки может поставить под угрозу целостность сварного шва и, как следствие, безопасность всей конструкции. Это подчеркивает безмолвный, но критически важный вклад оборудования, работающего на заводах, зачастую расположенных за тысячи километров от места строительства. Это была глобальная цепочка поставок, в центре которой находилось точное производство.

Опора для видения нации: Структурная целостность

Основная роль оборудования для производства труб заключалась в изготовлении самой основы каждого стадиона. Основные колонны, опоры крыши и компрессионные кольца, несущие огромные конструктивные нагрузки, были изготовлены из высокопрочных стальных труб. Эти компоненты требовали абсолютного соответствия толщины и диаметра стенок, чтобы обеспечить предсказуемую несущую способность и безопасную сварку на месте. Любой сбой в этих первичных элементах может привести к катастрофе, поэтому качество трубного проката было первым и самым важным звеном в цепи безопасности.

Согласно отчетам того периода, строительный сектор получил огромный приток инвестиций4В этом списке значительное место занимают такие материалы, как конструкционная сталь. Требовалась сталь, способная выдержать не только вес конструкций, но и суровые климатические условия региона. Указанные марки конструкционной стали S355 и S460 требовали производственных линий, способных работать с высокопрочными сплавами без ущерба для их механических свойств в процессе формовки и сварки.

Я помню одного клиента, ведущего производителя стальных труб в регионе MENA, который использовал наши сверхмощные трубопрокатные станы XZS для проекта стадиона Lusail. Их основной задачей было производство труб большого диаметра (до 508 мм) для основных опорных колонн при сохранении идеальной концентричности и равномерной толщины стенок на протяжении тысяч метров. Наши станки, оснащенные прочными рамами с ЧПУ, обеспечили огромную стабильность, необходимую для такого сложного производства. Благодаря этому каждая труба соответствовала строгим структурным спецификациям, образуя надежный фундамент для культового сооружения.

Архитектурная выразительность с помощью профилей

Помимо основной конструкции, оборудование позволило добиться потрясающей архитектурной выразительности фасадов и крыш стадионов. Плавные изгибы стадиона Al Janoub или сложные, похожие на бриллианты узоры стадиона Education City были недостижимы при использовании стандартных готовых труб. Эти проекты требовали огромного количества специальных профилей, изгибов и размеров, которые должны были быть изготовлены с художественной точностью и промышленной эффективностью.

Именно поэтому гибкость современных трубопрокатных станов стала крайне необходимой. Такие функции, как быстросменная оснастка и адаптируемые системы определения размеров, позволяют производителям переключаться между изготовлением труб различных профилей и диаметров с минимальным временем простоя. Для проекта, требующего множества различных компонентов, такая гибкость крайне важна. Она позволяет изготовителям производить точную последовательность деталей, необходимых монтажным бригадам на месте, способствуя плавному и быстрому процессу строительства.

Наш турецкий партнер по производству получил субподряд на изготовление элементов фасада стадиона Ахмад бин Али. Они использовали один из наших промышленных прецизионных трубопрокатных станков для обработки труб из нержавеющей стали, выбранных как за эстетическую привлекательность, так и за превосходную коррозионную стойкость. Допуск точности станка ≤ ±0,05 мм был не роскошью, а необходимостью. Благодаря такой точности каждая панель и декоративная трубка были идеально выровнены, создавая бесшовный и визуально сложный экстерьер, который был задуман архитекторами, воплощая их цифровую модель в стали.

Создание необходимой инфраструктуры и услуг

Роль трубного производства простирается вглубь функциональных внутренностей стадиона, далеко за пределы видимого. Тысячи метров трубок необходимы для таких критически важных систем, как HVAC (отопление, вентиляция и кондиционирование воздуха)5Водопровод, электропроводка и системы пожаротушения. Несмотря на то, что эти сети не столь эффектны, они являются жизненной силой объекта, и их выход из строя может привести к таким же разрушениям, как и проблемы со структурой.

Для этих применений требуются трубы различных типов и материалов, от труб большого диаметра из углеродистой стали для циркуляции воды в системах отопления, вентиляции и кондиционирования до небольших труб из нержавеющей стали для питьевой воды и санитарных систем. Надежная и эффективная поставка этих труб имеет первостепенное значение для поддержания сложных Установка MEP (механическая, электрическая и сантехническая)6 Процесс, который хитро вплетен в основной график строительства.

| Тип трубки | Основной материал | Ключевое применение на стадионах | Используемое оборудование |

|---|---|---|---|

| Конструкционные пустотелые профили | Углеродистая сталь (S355/S460) | Главные рамы, фермы крыши, колонны | Трубопрокатный стан большого диаметра / сверхпрочный |

| Фасадные и декоративные трубки | Нержавеющая сталь (304/316) | Внешняя облицовка, архитектурные особенности | Промышленный прецизионный трубопрокатный стан |

| Трубы для ОВК и пожаротушения | Углеродистая сталь / оцинкованная | Линии охлажденной воды, спринклерные системы | Линия сварки труб из углеродистой стали HF |

| Водопроводные и санитарные трубы | Нержавеющая сталь | Питьевая вода, сточные системы | Прецизионный трубопрокатный стан из нержавеющей стали |

| Поручни и балюстрады | Нержавеющая сталь | Защитные ограждения, лестницы | Станок для полировки труб (финишная обработка) |

Мы убедились в этом на собственном опыте с подрядчиком MEP из Индии, который занимался оснащением двух учебных площадок. Им требовался огромный объем труб из углеродистой и нержавеющей стали в очень сжатые сроки. Они выбрали готовое решение от XZS, включающее в себя как высокочастотную линию сварки труб из углеродистой стали, так и промышленный прецизионный трубопрокатный стан. Высокая степень автоматизации, управляемая через центральную систему управления с сенсорным экраном PLC, позволила запустить линии с минимальным количеством персонала при максимальном увеличении производительности. Это позволило обеспечить своевременную подачу материала монтажным бригадам, предотвратив задержки на важнейшем этапе монтажа систем инженерного обеспечения.

Как были решены конкретные задачи при строительстве стадиона в Катаре с использованием оборудования для производства труб?

Представьте себе, что вы одновременно столкнулись с экстремальной жарой, сжатыми сроками и беспрецедентными архитектурными требованиями. В Катаре эти проблемы могли привести к поломке материалов и задержке строительства. Передовое оборудование для производства труб позволило решить эту проблему, обеспечив производство по требованию высокоспециализированных и прочных стальных компонентов.

Такие специфические проблемы, как суровый климат пустыни, сложные геометрические формы и строгие стандарты безопасности, были преодолены благодаря использованию оборудования для производства труб, способного с высокой точностью производить высококачественные, коррозионностойкие стальные трубы, обеспечивая целостность конструкции и идеальную подгонку сложных архитектурных элементов.

Строительство стадионов в Катаре стало мастер-классом по решению проблем. Задачи были многогранными, от экологических до логистических и чисто технических. Климат региона с его высокой соленостью и температурами требовал материалов с превосходной коррозионной стойкостью. Архитектурные проекты раздвигали границы возможного при использовании стальных конструкций, требуя нестандартных профилей и изгибов, которые должны были быть повторены тысячи раз с нулевым отклонением. Кроме того, глобальное освещение означало, что стандарты безопасности и качества не подлежат обсуждению. Простая закупка готовых трубок была невозможна. Решение должно было быть изготовлено на заказ, спроектировано и произведено с безупречным контролем качества. Именно здесь возможности современных трубных заводов стали решающим фактором. Они обеспечивают гибкость, позволяющую адаптироваться к уникальным спецификациям, и надежность, позволяющую поддерживать качество при огромных объемах производства. Я помню случай, когда подрядчик испытывал трудности с согласованностью сварных швов на месте из-за незначительных отклонений в диаметре труб, полученных от предыдущего поставщика. Эта единственная проблема привела к возникновению узкого места, которое отразилось на графике проекта. Переход к поставщику, использующему прецизионный трубопрокатный стан, подобный тем, которые мы производим в XZS, устранил эту проблему, продемонстрировав, что качество производства на начальном этапе оказывает прямое и значительное влияние на эффективность строительства на нижнем течении7.

Борьба с экологическими экстремальными явлениями с помощью материаловедения и производства

Климат Катара представляет собой серьезное испытание для любой стальной конструкции. Сочетание сильной летней жары, высокой влажности и солености воздуха создает высококоррозионную среду, которая со временем может значительно разрушить сталь. Чтобы обеспечить 80-100-летний срок службы стадионов, преодоление этой экологической проблемы было первоочередной задачей, и решение началось на трубопрокатном заводе.

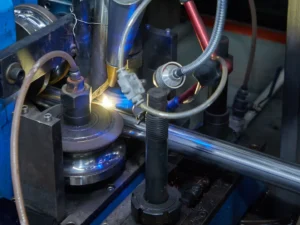

Выбор материалов был критически важен, часто использовались специальные сорта нержавеющей стали, дуплексная нержавеющая сталь или углеродистая сталь с высокопрочным оцинкованным покрытием. Виды стали, используемые в суровых условиях8. Однако просто использовать подходящий материал недостаточно. Сам процесс производства не должен нарушать присущие материалу защитные свойства. Например, наш энергосберегающий процесс высокочастотной сварки тщательно контролируется, чтобы создать очень узкую зону термического воздействия (HAZ). Такая точность жизненно важна, поскольку более широкая, неконтролируемая зона может стать основным местом для возникновения коррозии, сводя на нет все преимущества дорогостоящего сырья.

Наш клиент в ОАЭ был ключевым поставщиком для стадиона Education City Stadium, известного своим замысловатым фасадом с алмазными узорами. Для производства тысяч треугольных подрамников они использовали нашу линию по производству прецизионных труб из нержавеющей стали. Материалом послужила особая марка нержавеющей стали 316L, выбранная за ее исключительную долговечность в прибрежном климате. Передовая система управления сваркой в сочетании с интегрированными возможностями послесварочной обработки обеспечили полное сохранение антикоррозийных свойств стали 316L на протяжении всего производственного процесса, гарантируя блеск и целостность фасада на десятилетия вперед.

Удовлетворение архитектурной сложности за счет гибкости производства

Знаковые, расширяющие границы проекты стадионов в Катаре, задуманные всемирно известными архитекторами, такими как покойная Заха Хадид, не могли быть построены с использованием стандартных прямоугольных балок и колонн. Эти конструкции были органичными, плавными и геометрически сложными, что требовало огромного разнообразия нестандартных форм, размеров и изгибов труб. Перед производителями встала задача: как сделать эту "массовую кастомизацию" экономически эффективной и без ущерба для точности.

Решение было найдено в гибкости производства - основной характеристике современных трубопрокатных станов. Возможность быстро и точно изменить настройку станка для производства труб другого профиля имеет первостепенное значение. Например, наши системы "быстрой смены" кассет позволяют операторам заменять роликовый инструмент на новый размер за долю времени, требуемого на старых станках. Этот процесс еще более упрощается благодаря автоматизированным интерфейсам ПЛК и сенсорным экранам, в которые можно загрузить спецификации для следующей партии продукции из заранее запрограммированного рецепта, что обеспечивает точность и повторяемость.

Крупный сталелитейный сервисный центр в Индии, являющийся нашим надежным партнером, получил задание поставить готовые трубы для стадиона Al Thumama, который по форме напоминает традиционный колпак "гахфия". Для создания плетеного узора на внешней стороне стадиона требовались сотни труб различной длины и изогнутых профилей. Благодаря системе быстрой смены наших станков проект стал осуществимым. По их словам, время переналадки сократилось на 30% по сравнению с предыдущим оборудованием. Такая гибкость производства позволила им изготавливать различные компоненты в точной последовательности, необходимой монтажникам, обеспечивая идеальную сборку сложного переплетения и соблюдая жесткий график работ на объекте.

Придерживаясь бескомпромиссных стандартов качества и безопасности

Учитывая глобальный масштаб, стандарты безопасности и качества для стадионов Катара были одними из самых строгих в мире. Мегапроекты находятся под пристальным вниманием, и каждый компонент, особенно первичные конструктивные элементы, должен иметь четкие данные о контроле качества и прослеживаемости материалов. Такие сертификаты, как ISO 90019 это не просто бумажная работа, это фундаментальное требование основных подрядчиков. Задача состояла в том, чтобы поддерживать этот уровень качества на миллионах метров труб, произведенных несколькими поставщиками в разных странах.

Точное оборудование - основа обеспечения качества. Когда трубопрокатный стан может стабильно производить трубы с допуском ≤ ±0,05 мм, это создает каскад положительных эффектов на последующих этапах. Это гарантирует, что каждая труба практически идентична, что приводит к предсказуемым конструктивным характеристикам и идеальным, прочным сварным швам. Кроме того, в современные производственные линии могут быть встроены системы неразрушающего контроля (NDT), такие как вихретоковые тестеры, которые сканируют сварной шов в режиме реального времени для выявления любых потенциальных дефектов, гарантируя, что ни один дефектный материал никогда не покинет завод.

Мы тесно сотрудничали с бразильским подрядчиком, который поставлял специализированные компоненты для одной из сложных систем выдвижной крыши стадиона. Технические требования были невероятно жесткими, с нулевым правом на ошибку. Благодаря внедрению одной из наших интеллектуальных прецизионных линий для производства труб из нержавеющей стали под сварку, они смогли последовательно соблюдать требования к размерам и допускам. Что еще более важно, встроенная в линию система регистрации данных обеспечила полную цифровую запись производственных параметров для каждого метра произведенной трубы. Такая полная прослеживаемость удовлетворяла строгим протоколам контроля качества заказчика и обеспечивала неоспоримое доказательство качества, что является критически важным фактором при производстве столь дорогостоящих компонентов.

Какие решения были внедрены для оптимизации процесса строительства на стадионах Катара?

Мегапроекты печально известны превышением бюджета и задержками. Как же Катар справился с этой проблемой? Полагаться на традиционные методы строительства было бы слишком медленно и неэффективно. Вместо этого они применили оптимизированные решения, в том числе сборное и модульное строительство10Все это стало возможным благодаря высокопроизводительному оборудованию для производства труб.

Решения по оптимизации строительства включали широкое использование технологий сборки и модульного строительства. Этому способствовало оборудование для производства труб, которое обеспечивало точность размеров и согласованность стальных компонентов, позволяя осуществлять сборку за пределами строительной площадки и быстрое возведение на месте, что значительно ускорило сроки реализации проекта.

В Катаре оптимизация была главной задачей. В условиях сжатых сроков и огромного глобального давления эффективность была не просто целью, а стратегией выживания. Акцент был смещен с традиционных, линейных методов строительства на более интегрированный, параллельный подход. Это означало перенос как можно большей части работ по изготовлению с перегруженных строительных площадок в контролируемые заводские условия. Эта стратегия, известная как сборка, опирается на один критический элемент: абсолютную точность изготавливаемых компонентов. Если массивная кровельная ферма собирается на заводе в Турции, она должна идеально подойти к месту установки в Дохе. Здесь нет места ошибкам. Именно здесь и проявляется синергия между современное программное обеспечение для проектирования (например, BIM - информационное моделирование зданий)11 и высокоточное производственное оборудование действительно блистает. Цифровая модель диктует точные спецификации, а трубопрокатные заводы производят физические компоненты в соответствии с этим цифровым двойником с безошибочной точностью. В этот период я посетил "умный" завод одного из клиентов в Юго-Восточной Азии, где производились тысячи труб малого диаметра для поручней стадионов и внутренней фурнитуры. Весь рабочий процесс был оцифрован - от приема заказа до окончательной упаковки полированных труб, и все это отслеживалось и контролировалось через центральную систему. Такой уровень оптимизации позволяет свести к минимуму количество отходов, уменьшить количество человеческих ошибок и обеспечить предсказуемый и надежный результат - три вещи, о которых мечтает каждый руководитель мегапроекта.

Расцвет сборных конструкций и модульной сборки

Чтобы уложиться в сжатые сроки, руководители строительства в Катаре в значительной степени опирались на сборные конструкции и модульное строительство. Это подразумевает изготовление крупных секций конечной конструкции - например, ферм крыши, фасадных панелей или даже целых конструктивных отсеков - на заводе за пределами стройплощадки. Затем готовые модули доставляются на строительную площадку и просто поднимаются на место, что значительно сокращает трудозатраты и время на сборку.

Такой подход дает множество преимуществ: он переносит работу в контролируемую заводскую среду, где выше контроль качества, повышает безопасность труда и позволяет вести параллельные работы, когда фундамент закладывается на месте, а надстройка строится на заводе. Отчет McKinsey о модульном строительстве12 предполагает, что это может ускорить сроки реализации проекта на 20-50%. Для Катара такое ускорение стало судьбоносной оптимизацией. Успех этой стратегии, однако, полностью зависит от точности производимых компонентов.

Самым известным примером этого стал культовый Stadium 974, построенный из 974 переработанных морских контейнеров и модульного стального каркаса. Весь стальной каркас был спроектирован таким образом, чтобы его можно было легко собрать и, что особенно важно, разобрать. Производитель, использующий наши трубопрокатные станы большого диаметра, может изготовить основные колонны и балки точной длины и соединительные спецификации, необходимые для этой "лего-подобной" сборки. Высокий коэффициент использования материала на наших станках (до 98%) также минимизировал отходы стали, что напрямую способствовало достижению целей устойчивого развития проекта и оптимизации затрат на материалы.

Интеграция цифровых двойников (BIM) с производством

Оптимизация строительного процесса была вызвана цифровой революцией, в частности широким распространением информационного моделирования зданий (BIM). BIM - это процесс создания и управления цифровыми представлениями физических и функциональных характеристик объектов. Полученная в результате BIM-модель представляет собой богатый данными цифровой двойник стадиона, содержащий точные спецификации каждого компонента, вплоть до последней гайки и болта.

Настоящая оптимизация была достигнута благодаря созданию бесшовной связи между этой цифровой моделью и физическим процессом производства. Данные о каждой уникальной стальной трубе - ее диаметр, толщина стенки, длина и марка материала - могут быть экспортированы непосредственно из программного обеспечения BIM и переданы в автоматизированные системы управления ПЛК трубопрокатного стана. Такая прямая цифровая связь исключает риск ошибок при ручном вводе данных и гарантирует, что физический компонент, изготовленный на заводе, будет полностью соответствовать своему цифровому аналогу в проектной модели.

У нас есть клиент - EPC-подрядчик, который был пионером в принятии этого полностью интегрированного рабочего процесса. Для сложной, плавной конструкции крыши стадиона Al Janoub инженеры завершили разработку сложного проекта в BIM. Затем графики резки и гибки тысяч уникальных труб были экспортированы в цифровом виде и отправлены партнеру по производству. Этот партнер, используя наше оборудование с передовой системой ПЛК, смог запрограммировать производство непосредственно из файлов проекта. Благодаря этому каждый изогнутый компонент был изготовлен с точным соблюдением радиуса и длины - уровень точности, которого невозможно достичь в масштабе при использовании ручных методов.

Оптимизация цепочки поставок с помощью доставки "точно в срок

Последней, крайне важной оптимизацией стало решение огромной логистической задачи по доставке тысяч тонн материалов на многочисленные строительные площадки по всей небольшой стране. Хранение огромного количества материалов на месте неэффективно, создает пробки и повышает риск повреждения или потери. Решение было найдено Стратегия поставок "точно в срок" (JIT)13В основе этого лежит высокочувствительная и надежная цепочка поставок.

В модели JIT поставщики производят и доставляют компоненты на строительную площадку именно тогда, когда они необходимы для установки, а не за несколько недель или месяцев до этого. Это позволяет минимизировать складские запасы на объекте, сократить расходы на хранение и ускорить процесс строительства. Однако JIT - это игра с высокими ставками; она работает только в том случае, если партнеры-производители могут быстро и предсказуемо производить качественные компоненты. Любая задержка или проблема с качеством на заводе может привести к остановке многомиллиардного проекта.

Крупный оптовый поставщик строительных материалов на Ближнем Востоке, один из наших ключевых клиентов, сыграл решающую роль в качестве поставщика JIT для нескольких проектов по строительству стадионов. Они использовали батарею наших сверхмощных и прецизионных фрезерных станков, что обеспечило им гибкость при обслуживании нескольких контрактов одновременно. Благодаря высокой скорости производства и быстросменной оснастке на наших станках, они могли ежедневно корректировать свой производственный график в ответ на запросы JIT с различных строительных площадок. Такая гибкость производства позволила избежать дефицита материалов и обеспечить непрерывный поток труб на стройплощадку, идеально синхронизированный с темпами строительства.

Как использование оборудования для производства труб способствовало своевременному завершению строительства стадионов в Катаре?

В условиях, когда за всем миром наблюдают, отставание от графика в таком проекте, как чемпионат мира по футболу в Катаре, было недопустимо. Любая задержка на критическом пути, особенно при изготовлении стальных конструкций, приведет к эффекту домино. Высокоскоростное автоматизированное оборудование для производства труб было ключевым фактором, обеспечивающим непрерывную поставку компонентов.

Оборудование для производства труб способствовало своевременному завершению строительства, обеспечивая быстрое и крупносерийное производство стандартизированных и сборных компонентов. Его автоматизация и эффективность сократили сроки изготовления, способствовали своевременной доставке и свели к минимуму доработку на месте, что напрямую ускорило график строительства и обеспечило соблюдение сроков Роль сборных конструкций в строительстве стадионов].

Время было самым важным и невозобновляемым ресурсом для проектов Катара 2022. Каждый аспект строительного процесса тщательно изучался на предмет его влияния на генеральный график. Своевременное завершение строительства этих монументальных стадионов стало свидетельством тщательного планирования и безупречного исполнения, где главную роль сыграло производство. Способность выпускать тысячи метров идеальных труб в день, каждый день, была основополагающей. Считайте это пульсом проекта. Стабильный, сильный пульс означал, что проект здоров и идет по графику. Любая аритмия в цепочке поставок, пусть даже незначительная, могла стать сигналом к серьезной проблеме. Таким образом, вклад оборудования для производства труб заключался не только в изготовлении деталей, но и в обеспечении уверенности. Оно давало руководителям проектов уверенность в том, что основополагающие компоненты конструкций будут доступны тогда и там, где они нужны, без проблем с качеством, которые могут привести к непредвиденным задержкам. проблемы управления цепочками поставок в крупных строительных проектах14. Я вспоминаю клиента, который заключил крупный контракт на изготовление сидений для стадионов. Их успех полностью зависел от способности быстро производить огромное количество маленьких одинаковых трубок. Инвестировав в полностью автоматизированную производственную линию, они достигли поставленных целей и даже закончили работу раньше срока, что является редким достижением в этой отрасли.

Ускорение за счет высокоскоростного производства

Самым непосредственным вкладом в своевременное завершение работ была высокая скорость. Для строительства стадионов требовались миллионы метров труб, а для производства такого объема нужны были производственные линии, способные работать на исключительно высоких скоростях без ущерба для качества. Традиционные, более медленные методы производства создали бы непреодолимое узкое место с самого начала проекта.

Современные трубные заводы рассчитаны на высокую производительность. Например, наши линии сварки труб из углеродистой стали HF способны работать со скоростью более 100 метров в минуту для обычных спецификаций Технология сварки труб из углеродистой стали HF15. Способность быстро превращать рулонную сталь в готовые высококачественные трубы необходима для удовлетворения прожорливого аппетита многочисленных, одновременно осуществляемых мегапроектов. Когда одна ферма крыши может содержать сотни отдельных труб, возможность производить эти трубы за несколько дней, а не недель - это значительная экономия времени, которая распространяется на весь проект.

Наши собственные данные по обслуживанию за этот период дают четкую картину. Мы увидели, что клиенты в регионе, поставлявшие продукцию для этих проектов, эксплуатировали свои машины XZS в две или три смены, добиваясь времени безотказной работы более 90%. Один из ключевых клиентов в Индии, поставлявший тысячи тонн труб для систем отопления, вентиляции и кондиционирования воздуха на стадионе Lusail, сообщил, что высокая скорость новой линии позволила им сократить планируемое время производства на 25%. Это была существенная экономия, которая помогла им уложиться в сжатые сроки поставки от главного подрядчика без штрафных санкций.

Сокращение трудозатрат и времени на объекте с помощью прецизионных деталей

Скрытым фактором, который отнимает время на любом строительном проекте, является переделка. Время, потраченное на резку, шлифовку или подгонку плохо подогнанных друг к другу компонентов, - это потерянное время, которое может привести к значительным задержкам. Принцип "дважды отмерь, один раз отрежь" невероятно сложно применить на огромной и шумной строительной площадке. Решение заключается в том, чтобы обеспечить настолько точное изготовление деталей, чтобы они не требовали доработки на месте.

Именно здесь точность трубопрокатного стана оказывает непосредственное влияние на график строительства. Когда трубы поступают на стройплощадку, изготовленные с постоянным допуском ≤ ±0,05 мм, они идеально подходят друг к другу с первого раза. Процесс сборки превращается в предсказуемую, повторяющуюся операцию, больше похожую на сборку высокотехнологичного набора, чем на традиционное, грязное строительство. Это значительно сокращает трудозатраты на сборку и, что еще важнее, делает время, необходимое для выполнения каждой задачи, вполне предсказуемым, что является подарком для проектировщиков.

У меня есть замечательная история от клиента, который традиционно занимался изготовлением мебели, но во время строительного бума переключился на производство архитектурных компонентов. Они изготовили тысячи декоративных и функциональных труб для балюстрад и внутренних перегородок. По их отзывам, стабильность труб, изготовленных на нашем прецизионном стане, позволила их монтажным бригадам сэкономить примерно 15% времени на установку. Это произошло исключительно потому, что не было брака и не тратилось время на подгонку. Если масштабировать эту экономию в 15% на тысячи компонентов целого стадиона, это означает недели, если не месяцы, сэкономленного времени на критическом пути проекта.

Сопутствующий эффект автоматизации и надежности

И наконец, своевременное завершение работ было обеспечено неизменной надежностью и автоматизацией производственных линий. В цепочке поставок "точно в срок" неожиданная поломка оборудования у ключевого поставщика может стать катастрофой. Вся строительная площадка может остаться в ожидании запчастей, что обойдется в миллионы потерянного времени. Поэтому прочность и надежность производственного оборудования имели первостепенное значение. Важность времени безотказной работы оборудования в производстве16.

Современные производственные решения рассчитаны на непрерывную работу в условиях высоких нагрузок при минимальном вмешательстве человека. Такие функции, как полностью автоматизированные системы управления PLC + сенсорный экран, обеспечивают стабильную работу станка в течение длительного времени, производя на последнем метре такой же высококачественный продукт, как и на первом. Прочные рамы наших станов, изготовленные на станках с ЧПУ, обеспечивают долгосрочную стабильность и долговечность, сводя к минимуму риск непредвиденных простоев для технического обслуживания или ремонта.

Мы давно сотрудничаем с крупным дистрибьютором промышленного оборудования на Ближнем Востоке, который поставлял несколько субподрядчиков для проектов стадиона. Они неоднократно подчеркивали, что ключевой причиной, по которой их клиенты предпочитали и выбирали машины XZS, была их проверенная надежность. В проекте, где штрафы за задержку по контракту исчислялись миллионами, наличие машины, на которую можно было рассчитывать, что она будет работать круглосуточно и без проблем, было бесценным преимуществом. Эта надежность - невоспетый герой, который непосредственно способствовал успешному и своевременному завершению проекта.

Какие ключевые уроки можно извлечь из успешного строительства стадионов в Катаре для будущих мегапроектов?

Когда города по всему миру планируют свои мегапроекты, они сталкиваются с одними и теми же сложными проблемами - стоимостью, сложностью и временем. Повторение старых методов строительства приведет к тем же старым проблемам, связанным с задержками и компромиссами. Успех Катара является мощным примером, подчеркивающим ключевые уроки, которые могут быть применены во всем мире.

Среди основных уроков - критическая важность ранних инвестиций в оцифрованную и интегрированную цепочку поставок, стратегическая ценность предварительной сборки, обеспечивающей точность производства, и необходимость использования современного надежного оборудования для обеспечения контроля качества и соблюдения амбициозных сроков.

Наследие чемпионата мира по футболу 2022 года в Катаре выходит далеко за пределы футбольного поля. Он является монументальным примером современного строительства, дающим богатый опыт для любой страны или организации, вступающей на аналогичный путь. Успех не был случайным, он был спроектирован. Он стал результатом продуманной стратегии, в которой использовались технологии, переосмысливались традиционные процессы и уделялось особое внимание устойчивости цепочки поставок. Для нас, представителей обрабатывающей промышленности, это стало подтверждением того, что мы пропагандируем уже много лет: качество и возможности вашего производственного оборудования - это не просто операционные детали, это стратегические активы, которые могут определить успех или неудачу проекта. Извлеченные уроки не ограничиваются стадионами; они универсально применим к любому крупномасштабному инфраструктурному проекту17от высокоскоростных железнодорожных сетей до новых "умных" городов. Когда я размышляю о нашем собственном участии в проекте через наших клиентов, я делаю главный вывод - это глубокое влияние интеграции проектирования, производства и строительства в единую, сплоченную экосистему. Такая интеграция - залог будущего.

Урок 1: Интеграция цепочки поставок на ранних этапах не подлежит обсуждению

Первый и самый важный урок - отказ от традиционной последовательной модели "проектирование - торги - строительство". Этот старый подход, при котором проектирование завершается изолированно, а затем отправляется подрядчикам и поставщикам, слишком линеен и чреват рисками. Он часто приводит к созданию сложных или неоправданно дорогих проектов, вызывая задержки и дорогостоящие переделки, когда теория сталкивается с реальностью.

Успех Катара продемонстрировал силу Модель раннего вовлечения подрядчика (ECI)18При этом ключевые производители и изготовители привлекаются к обсуждению на этапе проектирования. Такой совместный подход позволяет с самого начала разработать более прагматичный и пригодный для строительства проект. Производители могут незамедлительно предоставить отзывы о выборе материалов, возможности использования профилей и производственных ограничениях. Это снижает риски для всего проекта, обеспечивая соответствие проекта производственным реалиям и предотвращая возникновение серьезных проблем в дальнейшем.

С нашей точки зрения в XZS мы видели это в действии. Нашими наиболее успешными клиентами в этих проектах были те, кто проводил консультации с подрядчиками EPC за несколько месяцев или даже лет до начала работ. Они обсуждали конкретные профили труб, марки материалов и требуемые допуски, что давало им достаточно времени для подготовки производственных линий, заказа необходимой оснастки и планирования производственных мощностей. Такой проактивный, комплексный подход является фундаментальным уроком для любого будущего мегапроекта: относитесь к своим производителям как к партнерам, а не просто как к поставщикам.

Урок 2: Технология - главный помощник в обеспечении качества и скорости

Второй ключевой урок заключается в том, что вы просто не сможете реализовать архитектурные идеи XXI века с помощью технологий XX века. Геометрическая сложность и жесткие допуски современных проектов требуют соответствующего уровня сложности производственного оборудования. Попытка удовлетворить эти требования с помощью устаревшего оборудования - залог проблем с качеством, задержек и превышения бюджета.

Стратегические инвестиции в передовое оборудование должны рассматриваться как критически важные инвестиции в проект, а не просто капитальные затраты поставщика. Интеллектуальные трубопрокатные станы, оснащенные высокоточными системами управления, полной автоматизацией и возможностью быстрой переналадки, - это не центр затрат; это инвестиции в уверенность проекта. Способность надежно производить высококачественные компоненты с высокой скоростью является основой, на которой строятся все остальные стратегии оптимизации, от предварительной сборки до доставки "точно в срок".

Важнейший финансовый урок для будущих разработчиков проектов - смотреть дальше начальной цены покупки и учитывать 'Общая стоимость владения19' и "Общее влияние проекта" технологии производства в их цепочке поставок. Надежное, высокопроизводительное оборудование от такого авторитетного производителя, как XZS, может иметь более высокую первоначальную стоимость, но окупаемость инвестиций огромна. Экономия за счет сокращения отходов материалов (на наших линиях коэффициент использования достигает 98%), снижения трудозатрат благодаря автоматизации и устранения задержек, вызванных дефектами или поломками, обеспечивает гораздо большую отдачу, гарантируя финансовое благополучие всего проекта.

Урок 3: Устойчивость и наследие должны быть заложены с самого начала

Наконец, мегапроекты сегодня подвергаются беспрецедентному общественному контролю за их воздействием на окружающую среду и долгосрочным наследием. Уже неприемлемо строить массивные сооружения, которые используются в течение нескольких недель, а затем остаются разрушаться. Уроки Катара подчеркивают, что устойчивость и использование после мероприятия20 должны быть неотъемлемой частью дизайна с самого первого дня.

Производство играет в этом ключевую роль. Яркий пример - разборный стадион Stadium 974, концепция которого возможна только благодаря точно изготовленным компонентам, предназначенным для демонтажа и повторного использования. Кроме того, устойчивые производственные практики напрямую способствуют экологичности проекта. Например, наша энергосберегающая технология высокочастотной сварки потребляет значительно меньше энергии, чем старые системы, что снижает общий углеродный след от тысяч тонн произведенных труб. Максимальное использование материалов, как это делают наши машины, означает, что расходуется меньше сырья и образуется меньше брака.

Самый дальновидный урок - принять мышление циркулярной экономики в строительстве21. Высококачественные, устойчивые к коррозии стальные трубы, используемые на этих стадионах, - это не одноразовый товар, а ценные активы. Поскольку они были изготовлены в соответствии с такими высокими стандартами, они имеют долгий и прочный срок службы. По окончании срока службы конструкции их можно использовать повторно, перепрофилировать или эффективно утилизировать. Выбор высококачественного производства с самого начала - это урок будущего, гарантирующий, что материалы, закупленные для проекта, сохранят свою ценность и смогут вносить положительный вклад в экономику и окружающую среду на протяжении десятилетий.

Заключение

Триумфальное строительство стадионов Катара стало знаковым достижением. Оно доказало, что успех современных мегапроектов зависит от стратегического союза амбициозного дизайна и передового, высокоточного производственного оборудования. Эта синергия - окончательный план строительства будущего, своевременного и совершенного.

-

Узнайте о логистических и инженерных трудностях при строительстве мегапроекта стадиона. ↩

-

Откройте для себя технологию прецизионного производства труб для крупномасштабных проектов. ↩

-

Понять экологические факторы, влияющие на выбор материала для прибрежных проектов. ↩

-

Найдите проверенные статистические данные о стоимости материалов и суммах инвестиций в стадионы Катара. ↩

-

Изучите технические требования и системные сложности при установке систем отопления, вентиляции и кондиционирования воздуха на стадионах. ↩

-

Ознакомьтесь с распределением ролей MEP (механика, электрика, сантехника) в проектах современных стадионов. ↩

-

Узнайте, почему согласованность труб имеет решающее значение для надежного, быстрого строительства и соблюдения сроков реализации проекта. ↩

-

Узнайте, какие специализированные стали для стадионов наиболее устойчивы к суровому климату Катара. ↩

-

Узнайте, какую роль играет стандарт ISO 9001 в обеспечении качества и безопасности крупных строительных проектов. ↩

-

Узнайте, как модульное строительство ускоряет сроки и повышает качество мегапроектов ↩

-

Узнайте, как BIM создает цифрового двойника и связывает проектирование с производством для обеспечения точности ↩

-

Ознакомьтесь с реальными данными о том, как модульное строительство ускоряет реализацию проектов и сокращает расходы ↩

-

Понять принципы JIT-доставки и ее преимущества для строительной логистики ↩

-

Ознакомьтесь с типичными рисками поставок и их решениями в сложных цепочках поставок при строительстве стадионов. ↩

-

Узнайте, как высокочастотная сварка повышает скорость и качество производства на линиях по изготовлению труб. ↩

-

Узнайте, как надежность оборудования влияет на сроки производства и успех проекта. ↩

-

Узнайте о передовом опыте и уроках, извлеченных из развития мегаинфраструктуры по всему миру ↩

-

Поймите, как ECI улучшает сотрудничество и уменьшает конфликты между проектированием и строительством ↩

-

Научитесь рассчитывать совокупную стоимость владения для более эффективного долгосрочного инвестирования в производственное оборудование ↩

-

Изучите стратегии устойчивого развития для крупных мероприятий и их реальные последствия ↩

-

Узнайте, как принципы кругооборота формируют будущее устойчивого строительства ↩