Устранение распространенных неисправностей оборудования для производства труб из нержавеющей стали для обеспечения максимальной работоспособности

Неожиданный простой оборудования для производства труб из нержавеющей стали может привести к остановке производства и снижению прибыли. Каждая минута простоя линии - это потеря материала, срыв сроков и разочарование клиентов. При систематическом подходе к устранению неисправностей вы сможете быстро диагностировать и устранить общие проблемы, превратив дорогостоящий простой в незначительную неприятность.

Поиск и устранение неисправностей оборудования для производства труб из нержавеющей стали включает в себя систематический подход, начинающийся с проверки безопасности, наблюдения за работой оборудования на предмет отклонений, просмотра кодов ошибок на ПЛК и обращения к руководству оператора. Этот основополагающий процесс помогает выявить источник проблемы для ее эффективного решения и обеспечения максимального времени работы.

Прежде чем устранить проблему, необходимо понять ее первопричину. Поспешное использование инструментов без четкого диагностического маршрута часто может усугубить ситуацию. За 15 лет работы в компании XZS я убедился, что методичный подход позволяет сэкономить не только часы, но и тысячи долларов. Давайте изучим этот структурированный процесс, чтобы превратить вас в более эффективного специалиста по устранению неисправностей.

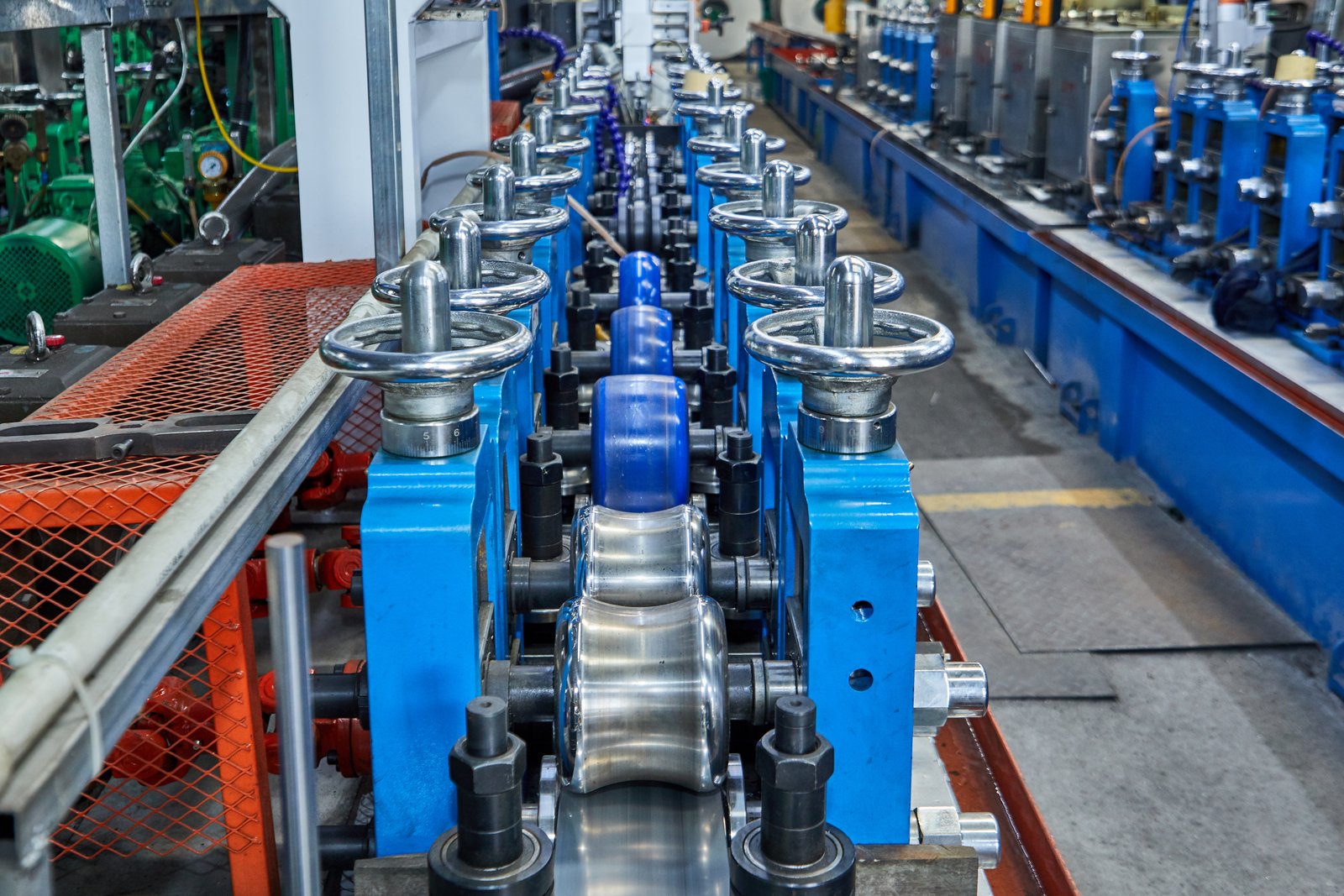

Современный трубопрокатный стан из нержавеющей стали представляет собой сложную симфонию механических, электрических и гидравлических систем. Когда возникает проблема, она редко бывает изолированной. Небольшое смещение роликов может быть симптомом износа подшипников, который сам по себе может быть следствием недостаточной смазки. Этот эффект домино является причиной того, что поверхностное устранение проблемы часто не приносит результата. В отчете Международный журнал передовых производственных технологий подчеркнул, что за 60% повторяющихся отказов оборудования1 вызваны неустраненными первопричинами. В компании XZS мы разрабатываем наши машины с учетом требований диагностики, интегрируя датчики и четкую обратную связь с ПЛК. Но даже самые совершенные машины, такие как наши интеллектуальные прецизионные производственные линии, требуют опытного оператора, который мыслит критически. Данное руководство - это не просто контрольный список; это основа для развития критического мышления, чтобы ваша производственная линия достигла обещанного уровня использования материала >98% и точности допусков ≤ ±0,05 мм.

Каковы первоначальные шаги по диагностике распространенных неисправностей оборудования для производства труб из нержавеющей стали?

Ваша производственная линия внезапно остановилась, и вы не знаете, с чего начать поиски проблемы. Давление нарастает с каждой минутой бездействия. Неправильный первый шаг может привести к потере драгоценного времени или даже к дальнейшему повреждению. Выполнив несколько четких шагов по первичной диагностике, вы сможете безопасно и планомерно сузить круг возможных причин.

Первоначальные шаги по диагностике неисправностей оборудования для производства труб из нержавеющей стали включают в себя: обеспечение безопасности путем отключения питания и блокировки машины, тщательный визуальный осмотр на предмет очевидных неисправностей, прослушивание необычных шумов, а также проверка HMI или PLC на наличие сообщений об ошибках или аварийных сигналов.

Эти начальные шаги - основа эффективного устранения неполадок. Пропустить их - все равно что врачу прописать лекарство, не спросив о симптомах. Один из наших клиентов, крупный производитель мебели в Юго-Восточной Азии, однажды столкнулся с периодическими отключениями на своей линии. Они сразу же заподозрили сложные логические ошибки ПЛК - обычное предположение при внезапной остановке. Почти целую смену их команда копалась в электрических схемах, пытаясь отследить фантомную ошибку программного обеспечения. А на самом деле причина? Простой визуальный осмотр, который они пропустили в спешке, выявил бы кабель датчика приближения на входном аккумуляторе, который ослаб и терся о вращающийся кожух. Из-за прерывистого контакта система управления получала неверные сигналы, вызывая аварийный останов. Это пятиминутное устранение проблемы в итоге стоило компании целого дня работы и нескольких сотен метров неиспользованного материала. Эта история - убедительное напоминание о том, что мастерство заключается в совершенствовании основ. Прежде чем приступить к изучению конкретных механических или электрических неисправностей, важно понять, как систематически собирать предварительные подсказки. Эти фундаментальные знания позволят вам с уверенностью подходить к любой проблеме, зная, что вы ставите диагноз на твердой почве, а не на догадках.

Примат безопасности: Процедуры блокировки/тагаута (LOTO)

Прежде чем взять в руки хоть один инструмент, необходимо убедиться, что станок находится в состоянии нулевого энергопотребления. Это не просто рекомендация, а важнейший протокол безопасности. Процедура Lockout/Tagout (LOTO) предполагает полную изоляцию станка от всех источников питания, чтобы предотвратить любое неожиданное движение или подачу напряжения во время осмотра и ремонта. В начале своей карьеры я лично был свидетелем несчастного случая, когда техник по техническому обслуживанию едва избежал серьезной травмы из-за того, что его коллега по неосторожности перезапустил подключенный конвейер. Этот момент укрепил мою непоколебимую веру в то, что в вопросах безопасности не бывает коротких путей. Соблюдение LOTO защищает ваш самый ценный актив - вашу команду.

Процесс носит систематический характер. Он начинается с остановки машины в соответствии со стандартной операционной процедурой, затем изолируются все источники энергии, включая главный электрический разъединитель, а также гидравлические и пневматические линии. Каждый клапан и прерыватель должен быть физически заблокирован, а на него должна быть наклеена бирка с именем человека, выполняющего эту работу. В компании XZS наши интеллектуальные производственные линии спроектированы с четко обозначенными, централизованными точками изоляции энергии и встроенными защитными блокировками, которые соответствуют мировым стандартам, таким как OSHA 29 CFR 1910.147. Такая философия проектирования упрощает процесс LOTO, делая его более интуитивным и менее подверженным человеческим ошибкам для операторов на рабочих местах.

В конечном счете, внедрение LOTO в мышечную память вашей команды превращает его из процедурной обязанности в краеугольный камень вашей производственной культуры. Это способствует формированию атмосферы взаимного уважения и осознания безопасности. Согласно ведущим отраслевым отчетам по технике безопасности, соблюдение процедур LOTO может снизить травматизм на рабочем месте во время технического обслуживания более чем на 80%. Когда ваша команда знает, что может работать на машине, не опасаясь случайного включения, она может полностью сосредоточиться на диагностике, что приводит к более тщательному и эффективному устранению неисправностей. Это обязательный первый шаг в любой профессиональной деятельности по техническому обслуживанию.

Сенсорная диагностика: Искусство наблюдения и слушания

Когда машина надежно заблокирована, ваши органы чувств становятся главными инструментами диагностики. Тщательный визуальный осмотр - самый мощный и недооцененный метод устранения неисправностей. Пройдитесь по всей длине производственной линии, от разматывателя до отрезной пилы. Ищите очевидные и малозаметные вещи: скопление гидравлической жидкости под фитингом, металлическую стружку вокруг роликовой стойки, ослабленный болт на защитном ограждении или треснувший сварной шов на раме машины. Все это прямые признаки, указывающие на конкретную проблемную зону. Небольшая, постоянная капля масла может показаться незначительной, но она может свидетельствовать о выходе из строя уплотнения, что в конечном итоге приведет к катастрофической потере гидравлического давления.

Звук обеспечивает еще один уровень важной информации. Прежде чем приступить к LOTO, если это безопасно, послушайте работающую (или пытающуюся работать) машину. Вы и ваши операторы должны быть хорошо знакомы с нормальным рабочим гулом линии. Любое отклонение от нормы - высокочастотный визг на участке формовки, ритмичный стук коробки передач, скрежещущий звук при прохождении сварочной коробки - является явным сигналом бедствия. Однажды я помог производителю автомобильных выхлопов в Бразилии диагностировать проблему по телефону. Они описали "ноющий звук", который становился все громче с увеличением скорости линии. Основываясь на их описании, мы сосредоточились на высокоскоростных вращающихся элементах. Оказалось, что в одной из коробок передач главного привода вышел из строя подшипник, который удалось обнаружить за несколько недель до того, как он мог бы заклинить и разрушить всю коробку передач, что позволило сэкономить около $50 000 на срочном ремонте и потерях производства.

Помимо зрения и звука, не пренебрегайте другими чувствами. Отчетливый запах перегревающегося электродвигателя или горящей изоляции проводов может сразу указать на электрическую неисправность. Ощущение чрезмерной вибрации в определенной части рамы машины может помочь вам определить дисбаланс или серьезную механическую проблему. Эти сенсорные сигналы представляют собой необработанные данные в режиме реального времени. Опытный специалист по устранению неисправностей собирает все эти подсказки, прежде чем обратиться к руководству или взглянуть на экран. Это целостный подход, который позволяет составить полную картину состояния машины и зачастую выявить первопричину гораздо быстрее, чем сосредоточиться на одном изолированном симптоме.

Использование бортового интеллекта: Чтение ПЛК/МИ

После проведения сенсорной проверки следующим шагом будет обращение к "мозгу" машины: к Программируемый логический контроллер (ПЛК)2 и его человеко-машинный интерфейс (ЧМИ). Наши производственные линии XZS оснащены полностью автоматизированным ПЛК и большим, интуитивно понятным сенсорным экраном HMI, который служит центральной нервной системой предприятия. Эта система не просто управляет машиной, она постоянно следит за ее состоянием, предоставляя множество диагностической информации, которая бесценна для быстрого устранения неполадок. HMI - это первый помощник при любой неисправности, которая не очевидна при визуальном осмотре.

Очень важно не просто прочитать код ошибки, но и научиться интерпретировать его значение. Например, сигнал тревоги HMI с надписью "Перегрузка формовочного двигателя" не означает, что двигатель автоматически вышел из строя. Хотя это вполне возможно, первопричина, скорее всего, внешняя. Это может быть механическое заедание в роликовых стойках, вышедший из строя подшипник, увеличивающий вращательную нагрузку, или даже неправильная установка роликов, создающая чрезмерную нагрузку на систему. Код ошибки - это симптом, и ваша задача - использовать его как отправную точку для поиска основного заболевания. Систематический подход заключается в том, чтобы сначала проверить механические системы, прежде чем предполагать электрическую неисправность.

Современные программируемые терминалы, такие как на наших машинах, также предоставляют доступ к историческим журналам аварийных сигналов и тенденциям изменения данных. Эта функция является мощным инструментом для перехода от реактивного к прогностическому решению проблем. Если ошибка "Перегрузка двигателя" возникала три раза за последний месяц, всегда в понедельник утром, это может указывать на проблему с процедурой прогрева машины, а не на случайную неисправность. Анализируя эти закономерности, вы сможете выявить повторяющиеся проблемы и устранить их первопричины. Такой подход, основанный на данных, сочетающий наблюдения оператора и интеллектуальные возможности ПЛК, является самым быстрым и эффективным способом диагностики сложных проблем и поддержания высокого времени безотказной работы и точности, которые требуются вашим клиентам.

| Код ошибки | Сообщение HMI | Возможная причина (причины) | Первоначальные действия |

|---|---|---|---|

MOT_OVL_01 |

Перегрузка формовочного двигателя | Механическое заедание, неисправность подшипника, неправильная установка ролика | Выполните LOTO, проверьте участок формовки на наличие препятствий |

WLD_CUR_FLT |

Неисправность сварочного тока | Изношенный электрод, плохое заземление, проблема с охлаждающей жидкостью | Проверьте компоненты сварочной головки и поток охлаждающей жидкости |

HYD_PRS_LOW |

Низкое гидравлическое давление | Неисправность насоса, утечка жидкости, засорение фильтра | Осмотрите гидравлические линии, проверьте уровень жидкости и фильтр |

ENC_SIG_ERR |

Ошибка сигнала энкодера | Ослабленный кабель, неисправность энкодера, электрические помехи | Проверьте соединения и экранирование энкодера |

LOTO предотвращает случайные пускиПравда

Процедуры блокировки и тагаута физически изолируют источники энергии, чтобы исключить возможность повторного запуска оборудования во время технического обслуживания.

Коды ошибок всегда указывают на основные причиныЛожь

Сообщения об ошибках ПЛК показывают симптомы - на самом деле проблема может быть механической (например, заклинивание роликов, вызывающее перегрузку двигателя).

Как определить конкретные проблемы, влияющие на производительность машины?

Ваши трубы выходят с дефектами, такими как плохие сварные швы или неправильные размеры, но вы не уверены, какая часть машины вышла из строя. На производство бракованного материала тратятся время и деньги, что подрывает вашу репутацию в области качества. Научившись соотносить конкретные дефекты труб с участками станка - формовкой, сваркой, размерами - вы сможете быстро определить первопричину.

Чтобы выявить конкретные проблемы, проанализируйте дефекты трубы. Несоответствующий сварной шов указывает на сварочный агрегат, неточности в размерах свидетельствуют о проблемах с роликами для формовки или определения размеров, а поверхностные царапины часто возникают из-за неправильного расположения направляющих или роликов на всей производственной линии. Ключевым моментом является соотнесение дефекта с зоной машины.

Переход от общего "что-то не так" к конкретному "проблема в разделе размеров" - это самый значительный скачок в поиске неисправностей. Это позволяет эффективно сфокусировать усилия и ресурсы, не позволяя тратить время не на ту часть длинная производственная линия3. Помню, как я работал с оптовым продавцом стройматериалов в США, который боролся с постоянной овальностью своих 3-дюймовых труб. Их команда провела два полных дня, настраивая параметры высокочастотного сварочного аппарата, будучи уверенной, что дело в недостаточном нагреве или неправильном давлении сварки. По их логике, сварной шов был самым слабым местом, поэтому он должен быть источником деформации. Однако систематический анализ показал, что проблема на самом деле заключалась в изношенных роликах на двух последних стендах для определения размеров. Труба была идеально круглой после сварки, но изношенная оснастка выдавливала ее из формы в самом конце процесса. Этот опыт подчеркивает важную истину: симптом (плохая труба) часто проявляется далеко за пределами реальной причины. Понимание того, как отследить этот симптом на протяжении всего производственного процесса, тщательно осматривая изделие на каждом этапе, - бесценный навык. Это предполагает более глубокое изучение распространенных виновников, влияющих на качество сварки, точность размеров и качество обработки поверхности, а также изучение уникальных особенностей каждой проблемы.

Разбор дефектов сварного шва

Сварной шов - это сердце трубы; его целостность определяет качество и прочность изделия. Когда здесь появляются дефекты, они обычно делятся на несколько категорий: неполное проплавление (слабый или открытый шов), проколы (пористость), асимметричная или неправильно расположенная сварная бусина. Каждый из этих признаков указывает на различные потенциальные проблемы, сосредоточенные вокруг процесс сварки4 и плавниковых секций вашего стана. Например, открытый шов часто является прямой причиной недостаточной мощности сварки или слишком большого расстояния между кромками полосы при входе в сварочную коробку. Простая регулировка уровня мощности или роликов прохода ребер часто может решить эту проблему.

Однако более тонкие проблемы требуют более глубокого исследования. Пористость и проколы могут быть особенно неприятными. Они могут быть вызваны загрязнениями на стальной ленте, но также часто связаны с самим процессом высокочастотной сварки. Один из наших клиентов, подрядчик HVAC, производящий трубы для крупных коммерческих проектов, сообщил о периодически возникающих "швах" в сварном шве - небольших периодических разрывах, которые нарушали номинальные показатели давления. Мы направили их на анализ данных энергосберегающего высокочастотного сварочного аппарата линии XZS. Системные журналы показали незначительные, но резкие колебания выходного импеданса сварочного аппарата. Причина была не в силовых компонентах сварочного аппарата, а в неравномерной подаче охлаждающей жидкости на индукционную катушку. Это привело к небольшому перегреву катушки, изменению ее электрических свойств и возникновению дефекта. Простая регулировка насоса охлаждающей жидкости и очистка фильтра навсегда решили проблему.

Этот случай подчеркивает, что анализ качества сварки требует целостного взгляда на сварочную систему. Это включает в себя состояние импедера, выравнивание и состояние индукционной катушки, постоянство потока охлаждающей жидкости и стабильность источника питания. Согласно исследованию Американского общества сварки, более 40% дефектов высокочастотной индукционной сварки связаны с неправильной настройкой или плохим обслуживанием катушки и импедера. Наши аппараты разработаны для стабильной и эффективной сварки, но для достижения обещанного коэффициента использования материала 98% необходимо, чтобы операторы понимали, как обслуживать эти критически важные компоненты. Регулярный осмотр и очистка - это не просто передовой опыт, это обязательное условие качественного производства.

Диагностика неточностей размеров и форм

Достижение точных допусков размеров - основная функция трубопрокатного станка. Когда ваш станок обещает точность ≤ ±0,05 мм, как это делают наши линии XZS, любое отклонение является критической проблемой, которая должна быть решена немедленно. Наиболее распространенными проблемами с размерами являются неправильный наружный диаметр (OD), овальность (некруглость) и недостаточная прямолинейность (развал или изгиб). Эти проблемы возникают почти исключительно из-за настройки, выравнивания или состояния роликовой оснастки на участках разбивки, прохождения ребер и определения размеров. Частая ошибка, которую допускают операторы, - это отношение к каждой роликовой стойке как к независимой переменной. Они могут чрезмерно затянуть одну клеть, чтобы устранить проблему, не понимая, что это просто переносит напряжение и создает новую проблему на следующей клети.

Диагностика размерных дефектов должна быть линейным, методичным процессом. Главное - определить, где именно в линии начинается отклонение. Для этого необходимо использовать точные измерительные инструменты, такие как цифровые штангенциркули, микрометры и пи-ленты, чтобы измерить профиль трубы в доступных точках между секциями. Например, если вы производите 50-миллиметровую круглую трубу, проверьте ее диаметр и округлость после секции прохода ребер (перед сваркой), а затем еще раз после стенда окончательного определения размеров. Если перед сваркой труба идеально сформирована и соответствует размерам, а на участке снятия размеров она выходит с неправильным диаметром или овальностью, значит, вы успешно локализовали проблему на участке снятия размеров. Это сразу же исключает любые проблемы на всем участке формовки.

После определения места повреждения исследование можно сосредоточить на конкретных роликах. Есть ли чрезмерный или неравномерный износ? Не изношены ли подшипники этой стойки, что приводит к шатанию вала? Правильна ли вертикальная и горизонтальная центровка? Клиент, производящий высокотехнологичные автомобильные компоненты, обнаружил, что повторяющаяся проблема овальности была вызвана изношенным шпоночным пазом на валу одного ролика в секции калибровки. Небольшого люфта было достаточно, чтобы вывести трубу из допуска, но его практически невозможно было заметить невооруженным глазом. Они обнаружили его, систематически проверяя биение каждого роликового вала с помощью циферблатного индикатора. Такой скрупулезный подход, основанный на данных, очень важен. Наши быстросменные системы оснастки предназначены для быстрой и точной настройки, но эта точность может быть обеспечена только при условии периодической проверки валов, подшипников и соосности.

Отслеживание происхождения дефектов отделки поверхности

Для многих применений, особенно для декоративных труб для мебели, сантехники или архитектурных элементов, качество поверхности трубы так же важно, как и точность ее размеров. К распространенным дефектам поверхности относятся царапины, потертости, выщербины и повторяющиеся следы от прокатки. Эти дефекты могут сделать готовый продукт непригодным для использования, что приведет к дорогостоящему браку. Ключ к диагностике поверхностных дефектов - понимание того, что они представляют собой "отпечатки пальцев", оставленные проблемным компонентом. Ваша задача - стать детективом и отследить этот отпечаток до его источника. Узор и расположение следа - вот ваши главные улики.

Исследование начинается с тщательного изучения дефекта. Длинная, непрерывная царапина, идущая совершенно параллельно сварному шву, почти наверняка вызвана острой кромкой или металлическим заусенцем на неподвижном компоненте, таком как входная направляющая, устройство для обрезки сварочных пучков (инструмент для зачистки) или направляющая в секции определения размеров. Напротив, метка, повторяющаяся с регулярным интервалом, является признаком поврежденного вращающегося компонента. Измерив расстояние между повторяющимися метками, можно вычислить окружность поврежденного ролика и определить его точное местоположение. Например, если метка на трубе повторяется через каждые 314 мм, вам нужен ролик диаметром около 100 мм (поскольку окружность = π * диаметр).

Я вспоминаю случай с клиентом, который производил декоративные трубы с высокой степенью полировки для экспорта на европейский рынок. Они столкнулись с отказом от контракта из-за очень тонких, почти невидимых спиральных царапин на своих трубах. Прямую царапину легко отследить, а вот спиральную - сложнее. Обращаясь с трубой как с местом преступления, менеджер по качеству тщательно отметил начало и конец одного полного оборота спиральной царапины. Измерив линейное расстояние этого шага, они смогли сопоставить его со скоростью вращения и углом наклона роликов в их установке для правки головки Turks. Внимательный осмотр показал, что в один из рихтовочных роликов впился крошечный кусочек закаленной металлической стружки, который действовал как токарный станок и прорезал тонкую канавку в каждой проходящей трубе. Этот тщательный анализ в стиле судебной экспертизы позволил предотвратить крупные финансовые потери. Именно поэтому многие наши клиенты вкладывают средства в наши автоматические станки для полировки труб в качестве последнего этапа контроля качества, но поиск и устранение источника царапин на стане всегда является наиболее эффективным решением.

Дефекты сварного шва указывают на проблемы со сварочным аппаратомПравда

Несоответствующие сварные швы, точечные проколы или смещенные шарики обычно указывают на проблемы на участке сварки, такие как перепады напряжения или проблемы с подачей охлаждающей жидкости.

Ошибки размеров всегда возникают при формовкеЛожь

Неточности в размерах могут возникнуть на любом этапе, в том числе на участках определения размеров, где изношенные ролики или несоосность часто вызывают проблемы с овальностью или диаметром.

Какие инструменты и методы необходимы для решения распространенных проблем с машинами?

Вы обнаружили потенциальную проблему, но теперь вам нужно ее подтвердить и устранить. Использование неправильного инструмента или методики может оказаться неэффективным или даже привести к еще большему ущербу. Догадки приводят к длительным простоям и повторным отказам. Наличие правильного набора инструментов и применение проверенных методик - залог быстрого, точного и долговечного ремонта.

Основные инструменты для решения проблем со станками включают прецизионные измерительные приборы, такие как штангенциркули и микрометры, стандартные механические ручные инструменты, а также диагностические приборы, такие как температурные пистолеты и виброанализаторы. Основные методы включают в себя систематическую изоляцию компонентов и регулировку на основе данных точных измерений.

Разница между новичком и экспертом в устранении неисправностей часто сводится к набору инструментов - и не только физических. Набор инструментов эксперта также включает в себя глубокое понимание как и когда использовать каждый инструмент. Дистрибьютору промышленного оборудования, с которым мы работаем на Ближнем Востоке, мы помогли разработать стандартный набор инструментов и методику устранения неисправностей. Раньше их инженеры приезжали к заказчику с типовым набором гаечных ключей и мультиметром. После нашего обучения их стандартный набор включал калиброванные штангенциркули, лазерный центровочный инструмент и инфракрасный термометр. Это позволило им выйти за рамки догадок и начать сбор достоверных данных. Они могли доказать несоосность валов, показать перегрев двигателя или подтвердить, что труба не соответствует спецификации. Такой подход, основанный на данных, не только помог им быстрее устранять проблемы, но и повысил их авторитет и профессионализм в глазах клиентов. Именно этот подход мы сейчас и рассмотрим: оснащение вас необходимыми физическими и интеллектуальными инструментами для работы.

Основные ручные и электроинструменты для механических регулировок

Основой любого набора инструментов для устранения неисправностей является полный комплект высококачественных ручных инструментов. Это инструменты, которые вы будете использовать для большинства механических регулировок, от выравнивания роликовой стойки до затягивания ослабленного фитинга. В базовый набор должен входить полный набор метрических и имперских гаечных ключей и торцевых головок, поскольку в одном станке часто могут быть компоненты разных международных стандартов. Шестигранные ключи (шестигранники), динамометрические ключи, разводные ключи и различные отвертки также не являются обязательными. Инвестиции в инструменты профессионального уровня очень важны: дешевый ключ, который соскальзывает и округляет головку болта, может превратить десятиминутную работу в двухчасовое испытание с использованием дрелей и экстракторов.

Помимо основных, часто требуются специализированные инструменты. Например, Съемники и прессы для подшипников5 необходимы для безопасного снятия и установки подшипников без повреждения вала или корпуса. Набор щупов незаменим для установки точных зазоров, необходимых при установке роликовых инструментов и инструментов для зачистки. Однажды я посетил клиента, у которого были проблемы с непоследовательной зачисткой внутреннего сварного шва. Их операторы использовали сложенную бумагу в качестве импровизированного щупа. Ознакомив их с надлежащим набором щупов и продемонстрировав правильную технику, мы смогли стандартизировать процесс настройки, сразу же улучшив внутреннюю отделку труб и снизив требования к последующей очистке.

Электроинструменты могут значительно ускорить ремонт, но использовать их нужно с осторожностью. Аккумуляторные ударные гайковерты отлично подходят для разборки, но при сборке их следует использовать с особой осторожностью, чтобы не перетянуть и не повредить резьбу. Для удаления заусенцев или подготовки поверхности может понадобиться портативная шлифовальная машина, но она требует твердой руки и надлежащих средств индивидуальной защиты (СИЗ). Цель использования этих инструментов - точное исправление. Прочные станины наших станков XZS с ЧПУ рассчитаны на длительный срок службы, но их точность зависит от правильной сборки и затяжки компонентов. Динамометрический ключ - это не роскошь, а необходимость для обеспечения целостности станка.

Прецизионные измерительные приборы для контроля качества

В то время как ручные инструменты позволяют выполнять регулировки, точные измерительные приборы позволяют определить что регулировать и если ваша регулировка прошла успешно. Поиск неисправностей без измерений - это просто гадание. Наиболее важным из них является цифровой штангенциркуль. Он должен постоянно использоваться для проверки наружного диаметра, внутреннего диаметра (после нарезки) и толщины стенки трубы по мере ее производства. Высококачественный штангенциркуль с разрешением не менее 0,01 мм - это необходимый минимум для профессионального производства труб, особенно если речь идет о допусках ±0,05 мм. Регулярная калибровка этих инструментов по известному стандарту также имеет решающее значение для обеспечения их точности.

Для еще более высокой точности и диагностики таких проблем, как овальность и конусность, микрометр является лучшим инструментом. Хотя штангенциркуль работает быстро, микрометр обеспечивает более точные и повторяющиеся показания, что делает его идеальным для окончательного контроля качества и калибровки измерительных систем в режиме реального времени. Еще одним важным инструментом, особенно для труб большого диаметра, является pi-tape6. Ленты Pi-tapes специально разработаны для измерения окружности круглого объекта и прямого определения его среднего диаметра, что может быть более точным, чем измерение двухточечным штангенциркулем, для выявления общих проблем с размерами. Клиент, производящий трубы большого диаметра для нефтяной и газовой промышленности, использовал измерения лентой pi-tape для урегулирования спора с поставщиком стали, доказав, что полученный материал не соответствует спецификации по толщине, что и стало истинной причиной проблем с формовкой.

Помимо измерительных приборов, для диагностики состояния системы важны и другие инструменты. Инфракрасный термометр, или температурный пистолет, - это безопасный и эффективный способ проверки температуры двигателей, подшипников, редукторов и электрических шкафов на расстоянии. Подшипник, который работает на 30°C горячее остальных, - явный признак приближающейся поломки. Аналогично, простая лазерная указка или более сложный лазерный центровочный прибор могут использоваться для быстрой проверки центровки роликовых клетей по всей длине стана. Это намного быстрее и точнее, чем использование струнных линеек, и позволяет быстро проверить геометрию стана, которая является основой для производства прямых, стабильных труб.

Передовые диагностические технологии

Для команд технического обслуживания, стремящихся перевести свои возможности по устранению неисправностей из разряда реактивных в разряд предиктивных, инвестиции в передовые диагностические технологии являются следующим логическим шагом. Эти инструменты позволяют "видеть" внутренности машины во время ее работы, обнаруживая проблемы задолго до того, как они станут критическими отказами. Одной из самых мощных технологий является анализ вибрации7. Каждый вращающийся компонент трубопрокатного стана - двигатели, редукторы, валы и подшипники - в здоровом состоянии обладает уникальной вибрационной характеристикой. Когда компонент начинает изнашиваться, эта сигнатура меняется предсказуемым образом. Подготовленный аналитик с помощью портативного датчика вибрации может обнаружить едва заметные признаки усталости подшипников, износа зубьев шестерен или несоосности валов за несколько недель или даже месяцев до выхода компонента из строя, что позволит произвести плановую замену во время планового простоя.

Еще одна невероятно полезная технология - тепловидение, или термография. В то время как инфракрасный термометр дает показания температуры в одной точке, тепловизионная камера создает полную тепловую карту вашего оборудования. Это позволяет мгновенно обнаружить проблемы, которые в противном случае были бы незаметны. Например, тепловое изображение электрической панели управления может показать ослабленное соединение или неисправный автоматический выключатель в виде отчетливой горячей точки. Что касается механической части, то она может выявить плохую смазку в подшипнике, неравномерный нагрев в зоне сварки или неэффективную систему охлаждения. Однажды мы использовали тепловизионную камеру, чтобы помочь клиенту выявить засорение канала охлаждающей жидкости в сварочной индукционной катушке - проблему, которую невозможно было увидеть визуально, но она сразу же стала очевидной на тепловой карте.

Несмотря на то что эти инструменты требуют значительных инвестиций, их окупаемость (ROI) часто достигается быстро за счет предотвращения одного крупного незапланированного останова. Исследование Министерства энергетики США показало, что правильно реализованная программа предиктивного обслуживания может обеспечить десятикратный возврат инвестиций. Интеграция этой передовой диагностики с надежными системами ПЛК на наших станках XZS создает мощный синергетический эффект. ПЛК может зафиксировать сигнал тревоги "перегрузка по току", а команда технического обслуживания с помощью тепловизора и виброанализатора определит, в чем причина - в неисправном подшипнике двигателя или механическом заклинивании, что приведет к точному и эффективному ремонту. Это будущее умного производства: сочетание бортового интеллекта с передовой внешней диагностикой позволяет добиться практически нулевого незапланированного простоя.

Прецизионные инструменты предотвращают догадкиПравда

Использование калиброванных измерительных инструментов, таких как штангенциркули и микрометры, позволяет получить объективные данные для точного поиска неисправностей, исключая зависимость от оценок.

Дешевые инструменты экономят времяЛожь

Низкокачественные инструменты часто вызывают дополнительные повреждения (например, закругленные болты), на устранение которых требуется больше времени, чем при использовании инструментов профессионального уровня.

Как регулярное техническое обслуживание может предотвратить будущие проблемы и увеличить время безотказной работы?

Вы умеете устранять проблемы, но, похоже, раз за разом боретесь с одними и теми же пожарами. Этот реактивный цикл вызывает стресс, неэффективен и дорогостоящ. Постоянное устранение поломок означает вы не оптимизируете производство и не улучшаете качество8. Перейдя от реактивного мышления, основанного на принципе "починить - сделать", к проактивной культуре профилактического обслуживания, вы сможете устранить большинство распространенных неисправностей еще до их возникновения, открыв новые уровни производительности и надежности.

Регулярное техническое обслуживание предотвращает будущие проблемы, систематически устраняя износ до того, как он приведет к поломке. Упреждающий график проверок, смазки, очистки и калибровки позволяет поддерживать оптимальные параметры работы оборудования, непосредственно увеличивая время безотказной работы и обеспечивая стабильное качество продукции.

Концепция проста: гораздо дешевле и быстрее поменять масло в автомобиле, чем заменить вышедший из строя двигатель. Тот же принцип, но в гораздо больших масштабах, применим и к станкам для производства труб из нержавеющей стали. Один из наших самых успешных клиентов, крупный производитель автомобильных выхлопных систем в Бразилии, приписывает бесперебойную работу своего станка 99% непосредственно своей строгой программе профилактического обслуживания (ПТО). Когда мы впервые установили их сверхмощный трубопрокатный стан, они были сосредоточены исключительно на производственных показателях. После двух непредвиденных поломок в первый год работы мы разработали с ними подробный график ТО, основанный на наших рекомендациях. Каждые две недели они выделяли одну смену специально для технического обслуживания. В течение шести месяцев количество вызовов на аварийный ремонт сократилось до нуля, а коэффициент использования материалов увеличился, поскольку они производили меньше брака. Они перестали быть пожарными и стали пилотами, умело направляющими свое оборудование на пик производительности. Именно такие преобразования может принести настоящая культура технического обслуживания.

Разработка графика профилактического обслуживания (ежедневного, еженедельного, ежемесячного)

Краеугольным камнем любой эффективной программы ТОиР является структурированный, многоуровневый график. Это не общий контрольный список, а подробный план, составленный с учетом особенностей вашего оборудования, объема производства и условий эксплуатации. Этот график должен быть разбит на ежедневные, еженедельные, ежемесячные и ежегодные задачи, с четким распределением обязанностей между операторами и обслуживающим персоналом. Многоуровневый подход обеспечивает частое выполнение критически важных задач, не перегружая команду. Ежедневные проверки, как правило, выполняются самими операторами. Это быстрые, пятиминутные проверки в начале смены: проверка уровней жидкостей (гидравлических, охлаждающих), визуальный осмотр на предмет утечек или незакрепленных деталей, а также проверка наличия всех защитных приспособлений. Это дает операторам возможность взять на себя ответственность за свое оборудование и сразу же выявлять мелкие неполадки.

Еженедельные задачи более сложны и могут выполняться ведущим оператором или техником по обслуживанию. Это может включать очистку роликов и направляющих для предотвращения налипания материала, проверку натяжения и состояния приводных ремней и цепей, а также проверку точности инструмента для нарезки шрамов. Это также хорошее время для просмотра истории аварийных сигналов ПЛК за последнюю неделю, чтобы выявить повторяющиеся, низкоуровневые неисправности, которые могут указывать на развивающуюся проблему. Такой систематический обзор превращает ПЛК из простой системы сигнализации в инструмент прогнозирования.

Ежемесячные и ежегодные задачи - это глубокие погружения, часто требующие частичной разборки и запланированного простоя. К ним относятся такие задачи, как замена гидравлической жидкости и фильтров, использование циферблатного индикатора для проверки биения валов на ключевых роликовых стойках, проверка герметичности электрических соединений в главном шкафу и полная калибровка роликовой оснастки с помощью эталонных манометров. Согласно данным Центр анализа надежностиПромышленные предприятия, внедрившие комплексную программу планового технического обслуживания, в среднем сокращают незапланированные простои на 70%. Такой структурированный подход является двигателем надежности, превращая техническое обслуживание из центра затрат в драйвер прибыли.

Важнейшая роль смазки и ухода за гидравлической системой

В графике технического обслуживания особое внимание заслуживают две области, оказывающие огромное влияние на здоровье машины: смазка и уход за гидравлической системой. Правильная смазка - это жизненная сила любой механической системы. Шокирующее количество преждевременных отказов подшипников, шестерен и направляющих скольжения можно объяснить одной причиной: неадекватной или неправильной смазкой. Ваша программа ТО должна иметь подробный план смазки, часто называемый "картой смазки". В этой карте должны быть указаны все точки смазки на машине, тип используемой смазки (например, трансмиссионное масло ISO VG 220, консистентная смазка NLGI #2), количество и частота применения. Использование неправильной смазки может быть так же плохо, как и отсутствие смазки вообще, поскольку различные составы предназначены для определенных скоростей, нагрузок и температур.

Гидравлическая система - это мускулы машины, обеспечивающие работу таких ключевых функций, как разматыватель, аккумулятор и отрезной пресс. Ее здоровье полностью зависит от состояния гидравлической жидкости. Загрязненная жидкость действует как жидкая наждачная бумага, ускоряя износ дорогостоящих насосов, клапанов и цилиндров. Поэтому религиозное следование графику замены фильтров не подлежит обсуждению. Анализ масла - настоятельно рекомендуемая практика для любого крупного предприятия. За небольшую плату лаборатория может проанализировать образец вашей гидравлической жидкости и предоставить подробный отчет о ее состоянии, включая наличие изнашивающихся металлов (например, меди в насосах или железа в цилиндрах) и других загрязняющих веществ.

Однажды я помог клиенту, который заменял гидравлический отсечной насос $5 000 почти каждые шесть месяцев. Они меняли фильтры, но не очищали резервуар. Мы слили воду из резервуара и обнаружили на дне толстый слой осадка, который постоянно взбалтывался и циркулировал через их совершенно новые насосы. После внедрения промывки и очистки резервуара два раза в год в рамках графика технического обслуживания срок службы насосов увеличился более чем в четыре раза. Это наглядно показывает, что обслуживание гидравлики - это не просто долив жидкости, а поддержание чистоты и целостности всей системы.

Управление роликовой оснасткой: Ключ к долгосрочной точности

На трубопрокатном заводе роликовая оснастка - это то место, где происходит волшебство. Состояние этих роликов напрямую определяет качество и точность конечного продукта. Даже самая прочная и сверхмощная рама трубопрокатного стана будет бесполезна, если инструмент, придающий форму металлу, изношен или поврежден. Поэтому специальная программа управления роликовой оснасткой - это не просто часть стратегии технического обслуживания, а ее центральная часть. Эта программа не ограничивается простой заменой сломанного ролика, она предполагает управление всем жизненным циклом. Когда ролики не используются, их следует чистить, осматривать на предмет износа или повреждений, покрывать средством против ржавчины и хранить в промаркированных, организованных стеллажах, а не складывать в углу.

Регулярный осмотр очень важен. Он включает в себя не только визуальный осмотр на предмет сколов или трещин, но и количественное измерение профиля ролика с помощью профилометра или теневого графика. Это позволяет отслеживать износ с течением времени и предсказывать, когда ролик выйдет из допуска, что позволит вам перешлифовать или заменить его до того, как он начнет производить бракованную трубу. Сердцем этой программы является хорошо организованная "инструментальная комната". Каждый комплект роликов должен иметь журнал, в котором фиксируются часы использования, тоннаж произведенного материала и история технического обслуживания (например, "Перешлифовано на [Дата]"). Эти данные бесценны для анализа затрат и управления запасами.

Кроме того, такой упреждающий подход к управлению оснасткой позволяет лучше планировать производство. Если вы знаете, что срок службы конкретного комплекта роликов для популярного типоразмера труб подходит к концу, вы можете запланировать его замену в соответствии с другими задачами технического обслуживания, минимизируя общее время простоя. Наши системы быстросменной оснастки разработаны таким образом, чтобы сократить время замены до минимума, но это преимущество становится максимальным, когда у вас есть хорошо отремонтированный, готовый к работе комплект роликов. Отчет в Журнал "Трубы и трубы показали, что на предприятиях с официальной программой управления оснасткой выход продукции увеличился на 15% за счет сокращения брака при наладке и размерных дефектов. Это наглядная демонстрация того, что управление оснасткой - это прямая инвестиция в качество продукции и итоговый результат.

Профилактическое обслуживание сокращает время незапланированных простоевПравда

В статье говорится, что на предприятиях с программами планового технического обслуживания на 70% меньше незапланированных простоев, что подтверждается показателем безотказной работы бразильского автопроизводителя в 99%.

Операторы никогда не должны выполнять задачи по техническому обслуживаниюЛожь

В тексте особо отмечается, что ежедневные проверки (например, проверка жидкостей) выполняются операторами, что позволяет им сразу же выявлять мелкие неполадки.

Каковы наилучшие методы документирования и анализа результатов устранения неисправностей машин?

Вы починили машину, но через несколько месяцев возникла та же проблема, и никто не помнит ее решения. Такая институциональная амнезия - распространенная и дорогостоящая проблема. Важнейшие знания уходят за дверь вместе с опытными сотрудниками. Внедрив систематический процесс документирования и анализа каждого случая устранения неполадок, вы сможете создать мощную внутреннюю базу знаний, которая ускорит будущие ремонты и будет способствовать постоянному совершенствованию.

Лучшие практики документирования результатов поиска и устранения неисправностей включают использование стандартного журнала поиска и устранения неисправностей для каждого инцидента, фиксирование подробной информации о симптомах, первопричине и решении, а также регулярный анализ этих журналов для выявления повторяющихся тенденций и возможностей для постоянного устранения неисправностей.

Цель состоит в том, чтобы перестать решать одни и те же проблемы и начать разрабатывать их так, чтобы они не существовали. Для этого необходимо изменить взгляд на вещи: каждая поломка - это не провал, а возможность для обучения. Один из наших клиентов, подрядчик EPC в Индии, сталкивался с повторяющимися проблемами на нескольких производственных площадках. Они внедрили простой облачный журнал поиска и устранения неисправностей, который должны были заполнять все специалисты по техническому обслуживанию после ремонта. Во время ежеквартального обзора они заметили, что 30% электрических неисправностей на всех объектах были связаны с отказом датчика приближения определенной марки в зонах повышенной вибрации. Вооружившись этими данными, они смогли обосновать переход на более надежную модель датчика - постоянное решение, которое устранило целую категорию проблем и значительно повысило надежность их работы. Такова сила хорошей документации.

Создание стандартного журнала поиска и устранения неисправностей

Основой хорошей системы документации является стандартизированный журнал поиска и устранения неисправностей. Последовательность - ключевой момент; если каждый записывает информацию по-разному, невозможно эффективно ее проанализировать. Будь то цифровая электронная таблица, специальное программное приложение или даже бумажный журнал, формат должен быть последовательным и обязательным для каждого случая ремонта. Журнал должен быть разработан таким образом, чтобы его можно было быстро заполнить, но при этом он должен быть достаточно полным, чтобы быть полезным в дальнейшем. Как минимум, каждая запись должна отражать основные данные, которые расскажут полную историю поломки.

В первом разделе должна быть описана "Проблема". Сюда входят дата и время возникновения неисправности, идентификатор машины, оператор, сообщивший о ней, и подробное описание симптомов. Поощряйте операторов к конкретике. Вместо "машина остановилась" они должны написать "машина остановилась с ошибкой "Weld Current Fault" на HMI, сопровождаемой шипящим звуком из сварочной коробки". Второй раздел - "Диагностика". В этой части следует подробно описать действия, предпринятые для поиска проблемы, например "Выполнил LOTO. Визуально осмотрел сварочную коробку. Обнаружены изношенные контактные наконечники на сварочном аппарате". Это документирует мыслительный процесс и диагностический след.

И наконец, самый важный раздел - "Решение". Здесь должны быть указаны предпринятые меры по устранению неполадок ("Заменил контактные наконечники на деталь #XYZ-123"), время, затраченное на ремонт, и имя технического специалиста, выполнившего работу. Необязательное, но очень ценное поле - "Использованные детали", которое помогает в управлении запасами. Создание этого простого, стандартизированного журнала превращает анекдотические знания в структурированные данные. Он становится сырьем для создания мощной базы данных с возможностью поиска по каждой проблеме, с которой когда-либо сталкивалась ваша машина, и, что еще важнее, как она была решена. Это первый шаг к созданию настоящей обучающейся организации.

Сила вскрытия: Анализ неудач для предотвращения их повторения

Задокументировать неудачу - это только половина успеха. Настоящая ценность раскрывается, когда вы регулярно просматриваете эти данные, чтобы извлечь из них уроки. Это и есть "вскрытие" или анализ первопричин9 (RCA). Хотя полный RCA может быть не нужен для каждого мелкого исправления, он должен быть стандартной практикой для любого значительного или повторяющегося сбоя. Цель вскрытия - выйти за рамки непосредственной технической причины ("что") и выявить основную организационную или системную причину ("почему"). Например, технической причиной отказа может быть сгоревший двигатель. При вскрытии спрашивают почему двигатель сгорел. Это произошло из-за отсутствия смазки? Почему его не смазывали? Потому что его не было в графике ТО. Почему нет? Потому что график не обновлялся после установки двигателя. Эта методика "Пять причин" поможет вам отследить проблему до устранимой технологической проблемы.

Эти обзорные встречи должны быть безупречными. Цель не в том, чтобы показать пальцем, а в том, чтобы улучшить систему. Привлеките оператора, который первым сообщил о проблеме, и техника, который ее устранил. Их опыт из первых рук бесценен. Результатом вскрытия не должен быть отчет, который лежит на полке; это должен быть конкретный план действий. Для примера со сгоревшим двигателем действия могут быть следующими: 1) Добавить двигатель в график смазки при ТО. 2) Назначить ответственных за обновление графиков ТО после установки нового оборудования. 3) Проверить все графики ТО на предмет их полноты.

Крупный оптовый поставщик строительных материалов, с которым мы сотрудничаем, каждую пятницу проводит совещание "Неудача недели". Они выбирают из своих журналов самое значительное событие простоя и проводят 30-минутное вскрытие. Эта простая и последовательная привычка оказала глубокое влияние. Она привела к десяткам небольших усовершенствований процесса - более тщательно написанным процедурам, улучшенному обучению операторов и более разумным задачам ТОиР - которые в совокупности удвоили среднее время между отказами (MTBF) на их основных производственных линиях. Теперь они не просто устраняют проблемы, а систематически избавляются от них.

Создание базы знаний для непрерывного совершенствования

Конечная цель документирования и анализа - создать живую, развивающуюся база знаний10. Это уникальная энциклопедия надежности оборудования вашей компании. Хорошо организованная коллекция журналов поиска и устранения неисправностей, отчетов о вскрытии и обновленных процедур становится единым источником истины для ваших групп технического обслуживания и эксплуатации. Когда к команде присоединяется новый техник, он может изучить эту базу знаний и войти в курс дела гораздо быстрее, чем методом проб и ошибок. При возникновении редкой или необычной неисправности быстрый поиск в базе данных может показать, что точно такая же проблема возникла три года назад, что позволит мгновенно найти решение и сэкономить часы на диагностику.

Эта база знаний также предоставляет достоверные данные, необходимые для обоснования инвестиций и принятия стратегических решений. Когда вы можете представить руководству отчет, показывающий, что "комплект подшипников #ABC-456 выходил из строя шесть раз за последний год, что стоило 40 часов простоя и $12 000 потерянных производственных ресурсов", становится гораздо проще получить разрешение на испытание более качественного и дорогого подшипника. Такой подход, основанный на данных, устраняет эмоции и мнения из процесса принятия решений и заменяет их фактами. Это позволит вам сосредоточить ресурсы на "нескольких жизненно важных" проблемах, которые причиняют наибольшую боль.

Компания XZS предоставляет исчерпывающие технические руководства и предлагает обучение с помощью вебинаров и выездной поддержки. Однако самая эффективная база знаний - это та, которую вы создаете сами, исходя из уникальных условий и задач, стоящих перед вашим производственным цехом. Тщательно документируя каждую проблему, анализируя свои неудачи и делясь этими знаниями, вы создаете цикл непрерывного совершенствования. Ваша команда становится умнее, ваше оборудование - надежнее, а ваш бизнес - устойчивее и прибыльнее. Это долгосрочные инвестиции в операционное совершенство, которые всегда приносят дивиденды.

Стандартизированные журналы улучшают поиск и устранение неисправностейПравда

Последовательные форматы документации позволяют эффективно анализировать повторяющиеся проблемы и решения.

Вскрытия должны распределять винуЛожь

Эффективный анализ первопричин нацелен на системные улучшения, а не на индивидуальную вину.

Заключение

Добиться максимального времени безотказной работы - это не значит стать героическим пожарным. Нужно быть дисциплинированным архитектором, создающим надежные системы диагностики, обслуживания и документирования. Такой упреждающий подход превратит ваше оборудование для производства труб из нержавеющей стали из источника проблем в надежный двигатель прибыли и роста.

-

Узнайте о главных причинах повторяющихся проблем с машинами и способах их устранения. ↩

-

Узнайте, как системы ПЛК повышают точность диагностики при устранении неисправностей в промышленности. ↩

-

Узнайте, как эффективно устранять неполадки на производственных линиях, не расходуя при этом ресурсы ↩

-

Изучите общие проблемы высокочастотной сварки и способы их решения для обеспечения качественных сварных швов ↩

-

Откройте для себя инструменты, необходимые для обслуживания подшипников без повреждения оборудования. ↩

-

Поймите роль пи-лент в точном измерении диаметра и спорах о качестве. ↩

-

Узнайте, как анализ вибрации позволяет прогнозировать износ компонентов и предотвращать отказы. ↩

-

Узнайте о преимуществах проактивного технического обслуживания для повышения производительности и снижения затрат. ↩

-

Понимание техники "Пять причин" в посмертном анализе для предотвращения повторного возникновения проблем. ↩

-

Узнайте, как документация создает надежную базу данных для повышения эффективности работы. ↩