Как тайский производитель мебели увеличил выпуск 30 % с помощью компактного оборудования для производства труб

Вы пытаетесь удовлетворить растущий спрос с помощью устаревшей производственной линии? Постоянная необходимость увеличивать объемы производства в условиях нехватки места и высоких затрат на материалы может показаться непосильной. Мы в компании XZS знаем, как это мешает росту перспективных производителей мебели по всему миру.

Тайский производитель мебели увеличил объем производства на 30% за счет стратегической замены громоздкого и неэффективного оборудования на компактную автоматизированную линию по производству труб. Эти инвестиции позволили решить важнейшие проблемы, связанные с нехваткой производственных площадей, высоким уровнем брака и медленной переналадкой производства, что в конечном итоге повысило общую эффективность производства.

Это не просто история о новом станке - это план преобразований. Путь этой конкретной бангкокской OEM-компании, которую я буду называть "Siam Decor", чтобы защитить их конфиденциальность, является мощным свидетельством того, как целенаправленное обновление технологий может переосмыслить все возможное. Их проблемы, скорее всего, были очень похожи на ваши собственные.

В условиях конкурентного рынка стоять на месте - то же самое, что двигаться назад. По мере того как мы углубляемся в историю Siam Decor, я хочу, чтобы вы рассмотрели параллели с вашими собственными операциями. Это тематическое исследование выходит за рамки простых показателей, исследуя нюансы и реальные последствия стратегической модернизации - от Оптимизация планировки производства для расширения возможностей вашей рабочей силы1. Мы расскажем о процессе принятия решения, о беспрепятственном внедрении нашего решения "под ключ" и о каскадных преимуществах, которые распространились на весь их бизнес, выйдя далеко за рамки простого увеличения объема производства.

С какими проблемами столкнулся тайский производитель мебели при максимизации объемов производства?

Ваши производственные цели саботируются собственным цехом? Для многих производителей настоящим узким местом является не рабочая сила или спрос, а физические ограничения и неэффективность устаревшего оборудования. Компания Siam Decor оказалась именно в таком положении, наблюдая, как потенциальная прибыль испаряется впустую потраченными материалами и временем.

Основной проблемой для тайского производителя мебели было максимальное увеличение объема производства в условиях ограниченного по площади завода. Старое, негабаритное оборудование приводило к значительным потерям материалов, медленной переналадке производства между различными моделями мебели и неэффективному рабочему процессу, который затягивал весь производственный процесс, ограничивая потенциал роста.

Для компании Siam Decor это были не мелкие операционные неурядицы, а фундаментальные препятствия для роста на быстро развивающемся мебельном рынке Юго-Восточной Азии. Стоимость необработанной нержавеющей стали росла, а спрос на минималистичную и высококачественную мебель стремительно увеличивался. Существующая система, представляющая собой набор старых, разрозненных станков, занимала огромную площадь в ценном помещении в Бангкоке. Каждый раз, когда им требовалось переключиться с производства, скажем, 25-миллиметровых труб для каркасов стульев на 50-миллиметровые трубы для оснований столов, процесс переналадки останавливал производство почти на полдня. Такая негибкость означала, что компания медленно реагировала на меняющиеся тенденции в дизайне и с трудом справлялась с небольшими и более прибыльными индивидуальными заказами. Коэффициент использования материалов составлял около 78%, то есть более пятой части дорогостоящего сырья уходило в отходы. Сочетание неиспользуемых площадей, неиспользуемого времени и неиспользуемых материалов создавало идеальный шторм неэффективности, который непосредственно угрожал их нижней границе и конкурентоспособности на рынке. Они понимали, что для выживания и процветания радикальные перемены не просто желательны, а абсолютно необходимы. Именно этот кризисный момент побудил их искать комплексное решение.

Проблемы, с которыми столкнулась компания Siam Decor, были многогранными и создавали каскадный эффект неэффективности, который пронизывал всю ее деятельность. Это была не одна проблема, а глубоко укоренившаяся система проблем, которая требовала комплексной стратегической перестройки, а не простого, разрозненного решения. Понимание этих взаимосвязанных проблем - ключ к осознанию преобразующего воздействия конечного решения, которое мы помогли им реализовать.

Губительная неэффективность большого следа

В таком шумном производственном центре, как Бангкок, недвижимость - актив премиум-класса2. Каждый квадратный метр заводского цеха должен оправдывать свое существование производительностью. Старая производственная линия компании Siam Decor была пережитком прошлой эпохи и занимала значительную часть помещения. Это было не только проблемой неопрятности, но и кошмаром логистики. Огромные размеры оборудования диктовали линейный и негибкий рабочий процесс, заставляя проделывать длинные пути для материалов и персонала. Здесь не было места для параллельных процессов или внедрения современных ячеек бережливого производства. Мы подсчитали, что само оборудование, не считая необходимых зазоров и операционных площадей, занимало на 40% больше площади, чем современная интегрированная линия. Это пространственное ограничение напрямую ограничивало возможности расширения других критически важных функций, таких как сборка, отделка или складирование, фактически ограничивая общий потенциал производства независимо от количества смен.

Проблема представляла собой классический случай "богатства активов, но бедности производительности". Пространство, занимаемое неэффективным оборудованием, было огромной альтернативной стоимостью. Наш первоначальный анализ, основанный на предоставленных ими данных, показал, что более компактная планировка может высвободить достаточно места для установки второй, более компактной сборочной линии для новой линейки продукции, которую они хотели внедрить. Однако их существующее капитальное оборудование было якорем, сдерживающим их. Это физическое ограничение было наиболее заметным симптомом более глубокой, системной неэффективности, которую необходимо было устранить в корне, прежде чем можно было добиться значительного роста.

Кроме того, большое и стареющее оборудование потребляло много энергии. Потребление электроэнергии на метр произведенной трубы значительно превышало существующие отраслевые стандарты. Хотя это и не было их основной проблемой, наш предварительный аудит показал, что они могли бы сокращение энергозатрат на производство труб до 25% благодаря современной энергосберегающей технологии высокочастотной сварки3. Это представляло собой скрытые, но существенные операционные расходы, которые ежедневно съедали их прибыль. Поэтому задача заключалась не только в том, чтобы сделать трубы быстрее, но и в том, чтобы кардинально переосмыслить использование самых ценных ресурсов: пространства, материалов и энергии.

Финансовый ущерб от высокого процента брака и медленной переналадки

Помимо физической нагрузки, эксплуатационные характеристики старого оборудования приводили к постоянным финансовым потерям. Коэффициент использования материала 78% является неприемлемым на конкурентном рынке нержавеющей стали. На каждые 100 килограммов рулона, подаваемого в машину, 22 килограмма уходило в отходы при настройке, регулировке и обрезке. Это было прямым следствием устаревших систем управления и недостаточной точности. Система требовала тщательной ручной калибровки, и даже незначительные отклонения в качестве рулона приводили к значительным потерям, прежде чем оператор мог успешно вмешаться. Учитывая, что цены на нержавеющую сталь колеблются, но в целом имеют тенденцию к росту, такой уровень отходов напрямую снижал валовую прибыль на каждый продаваемый продукт.

Проблему усугубляло мучительно медленное время переналадки. Рынок требовал оперативности. На одной неделе в тренде могли быть стулья на тонких ножках, а на следующей - прочные стеллажи из толстых труб. Неспособность Siam Decor переключать диаметры и толщину стенок труб менее чем за четыре часа была главным конкурентным недостатком. Этот процесс требовал тяжелой ручной смены оснастки и длительной настройки методом проб и ошибок. Во время простоя станок простаивал, квалифицированные операторы занимались непроизводительной работой, а производственные графики сбивались. Это вынуждало их отдавать предпочтение длинным сериям одного изделия, делало их негибкими и неспособными удовлетворить прибыльный рынок небольших высокодоходных заказов на мебель.

Приведенная ниже таблица иллюстрирует разительный контраст в эффективности переналадки, что является критически важным фактором в процессе принятия решений. Данные представляют собой их собственные внутренние измерения времени, необходимого для перехода с трубы диаметром 25 мм на трубу диаметром 50 мм, что является обычным требованием для их ассортимента продукции.

| Метрика | Старое оборудование | Цель с новым оборудованием |

|---|---|---|

| Среднее время переналадки | 4,5 часа | < 1 час |

| Лом, образующийся во время установки | ~35 метров | < 5 метров |

| Требование к труду | 2 квалифицированных оператора | 1 оператор |

| Стоимость простоя производства | Высокий / непредсказуемый | Низкий / предсказуемый |

Полученные данные нарисовали четкую картину: их оборудование было не просто неэффективным, оно активно мешало им адаптироваться к рынку, который они стремились обслуживать. Необходимость в решении, обеспечивающем как точность для сокращения брака, так и автоматизацию для ускорения переналадки, была первостепенной.

Человеческий фактор: Несоответствие навыков и узкие места в процессах

Последней и, возможно, самой важной проблемой была нагрузка, которую устаревшая система оказывала на рабочую силу. Для эффективной работы оборудования требовалась высокая степень ручного мастерства и "племенного знания". Лишь несколько операторов-ветеранов знали специфические особенности и нюансы работы линии для обеспечения приемлемого уровня качества. Это создавало значительный операционный риск: если ключевой оператор заболевал или покидал компанию, качество и эффективность производства резко падали. Кроме того, работа была физически тяжелой и часто разочаровывала, что приводило к снижению морального духа и текучести кадров в отделе выше среднего.

Такая зависимость от ручного вмешательства создавала непоследовательный рабочий процесс. Качество сварного шва, точность резки и конечный допуск трубы могли значительно отличаться от смены к смене или даже от начала к концу одного цикла. Такая несогласованность создавала проблемы в сборочном цехе. Трубки, которые выходили за пределы допуска, требовали ручной доработки, что замедляло окончательную сборку мебели и увеличивало трудозатраты. По сути, трубопрокатный стан был узким местом, которое лишало весь остальной производственный процесс стабильной поставки высококачественных и стабильных компонентов.

Мы определили, что нам необходимо снижение квалификации персонала за счет автоматизации4Но не для того, чтобы заменить рабочих, а для того, чтобы повысить их роль. Вместо того чтобы быть ручными рабочими, постоянно борющимися со сложной машиной, они могли бы переквалифицироваться в техников, контролирующих высокоавтоматизированный процесс с помощью простого интерфейса ПЛК с сенсорным экраном. Это позволило бы не только повысить стабильность и качество, но и создать для сотрудников более интересные и ценные роли. Задача состояла в том, чтобы внедрить технологию, которая расширит возможности сотрудников, сделает их работу проще и продуктивнее, тем самым разорвав порочный круг зависимости от нескольких ключевых лиц и создав более надежную и масштабируемую производственную систему.

Как OEM-производитель выбрал компактное оборудование для производства труб, чтобы решить свои проблемы?

Столкнувшись с кризисом неэффективности, как выбрать правильный путь? Для компании Siam Decor решение заключалось не только в покупке нового оборудования, но и в поиске стратегического партнера. Им нужно было решение, которое не только технологически превосходило бы их, но и идеально подходило бы к их уникальным условиям.

OEM-производитель выбрал новое оборудование в результате тщательного процесса оценки по трем основным критериям: сокращение занимаемой площади, окупаемость инвестиций и поддержка "под ключ". Они отдали предпочтение нашей компактной, интегрированной линии за ее способность экономить место, а быстросменная оснастка и функции автоматизации обещали быстрый период окупаемости.

Процесс выбора Siam Decor был методичным и определялся четкими бизнес-целями. Они знали, что не могут позволить себе повторить прошлые ошибки. Первым шагом было не просто ознакомиться с техническими характеристиками оборудования, а определить желаемые бизнес-результаты. Они создали межфункциональную группу, в которую вошли руководители производства, финансовые аналитики и даже ведущий оператор станка, чтобы составить полный список требований. Главная задача была ясна: любые новые инвестиции должны были одновременно решать основные проблемы, связанные с пространством, отходами и негибкостью. Им нужна была не просто более быстрая машина, им нужна была более экономичная, более гибкая производственная система.

Это заставило их провести обширные исследования, используя онлайн-ресурсы, отраслевые издания и B2B-платформы, такие как Alibaba.5где они впервые познакомились с нашим брендом XZS. Изначально их привлекли изображения высокого разрешения и подробные технические характеристики на нашем сайте, но особое впечатление на них произвела наша библиотека тематических исследований и демонстрационных видеороликов на YouTube. Увидев наше оборудование в действии и прочитав истории других производителей, преодолевших аналогичные трудности, они обрели уверенность в своих силах. Они отобрали трех потенциальных поставщиков, включая нас, и начали глубокое сравнение, выходя за рамки маркетинговых материалов, чтобы проанализировать лежащие в основе технологии и, самое главное, подход поставщика к партнерству и поддержке.

Процесс принятия решений в компании Siam Decor стал мастер-классом по стратегическим закупкам. Это был взвешенный процесс, в котором технические характеристики были сбалансированы с финансовой целесообразностью и долгосрочным потенциалом партнерства. Они понимали, что эти инвестиции определят их производственные возможности на следующее десятилетие, и отнеслись к решению со всей серьезностью, которой оно заслуживало.

Приоритет окупаемости инвестиций и общей стоимости владения (TCO)

Финансовая команда Siam Decor сыграла важную роль в том, чтобы перевести разговор с "цены" на "стоимость". Они построили подробную финансовую модель для оценки Общая стоимость владения (TCO) и прогнозируемая рентабельность инвестиций (ROI)6 за каждый выбранный вариант. Это выходило далеко за рамки первоначальной стоимости оборудования. Их модель включала в себя несколько ключевых переменных, где наше решение XZS продемонстрировало явное преимущество. Во-первых, это экономия материалов. Смоделировав переход от текущего уровня использования материалов 78% к гарантированному уровню 98%, они смогли спрогнозировать конкретное и значительное снижение затрат на сырье в год. Этот единственный фактор стал одним из наиболее весомых при расчете окупаемости инвестиций.

Во-вторых, они проанализировали влияние сокращения времени простоя. Они подсчитали доход, теряемый во время текущих 4,5-часовых переналадок, и сравнили его с потенциальной выгодой от переналадок продолжительностью менее одного часа. Наша система быстросменной оснастки, разработанная для быстрой, повторяющейся настройки, позволила им количественно оценить эту экономию времени и напрямую перевести ее в дополнительные производственные мощности и доходы. Они поняли, что могут принимать больше заказов с высокой степенью смешивания и малым объемом, которые приносят более высокую прибыль, что в корне изменило их бизнес-модель.

ли, модель TCO включала такие факторы, как потребление энергии, предполагаемые затраты на техническое обслуживание и экономия на рабочей силе. Использование энергосберегающей высокочастотной сварки и сокращение трудозатрат (с двух квалифицированных операторов до одного техника) еще больше укрепили финансовое обоснование. Когда все эти переменные были учтены, наша линия, хотя и не была самым дешевым вариантом с точки зрения первоначальной цены, предлагала значительно более быстрый период окупаемости - по прогнозам, чуть менее 22 месяцев. Такой подход, основанный на данных, позволил команде представить убедительное экономическое обоснование совету директоров, продемонстрировав, что инвестиции - это не просто расходы, а стратегическая инициатива с высокой отдачей.

Критическая важность компактного, интегрированного дизайна

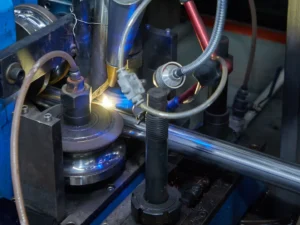

В условиях дефицита площади физический дизайн оборудования был обязательным критерием. Команда Siam Decor провела детальный анализ планировки завода для каждого предложенного решения. Наша интеллектуальная линия для прецизионной сварки нержавеющей стали и производства труб выделилась благодаря своей высокоинтегрированной и компактной конструкции. Там, где старая линия представляла собой ряд разрозненных станков, наше решение объединило размотку, формовку, сварку, определение размеров, правку и резку в единый, упорядоченный поток. Такая интеграция, являющаяся основным принципом наших исследований и разработок, позволяет значительно сократить занимаемую площадь.

Анализ подтвердил, что наша линия позволит высвободить почти 60 квадратных метров основной заводской площади. Это стало решающим фактором. Это подтвердило видение руководителя производства о создании нового, смежного сборочного участка для планируемой линейки элитной офисной мебели. Возможность освободить "мертвое пространство" и превратить его в зону, приносящую доход, стала мощным ценностным предложением, которое не могли предложить другие, более традиционные машины.

Кроме того, интеграция системы, управляемой центральным ПЛК и интерфейсом с сенсорным экраном, обеспечивала невиданный ранее уровень управления процессом. Идея о том, что один оператор может управлять всей линией из одной точки управления, была огромным скачком вперед по сравнению с их нынешней реальностью, когда приходилось бегать между различными станциями, чтобы выполнить ручную настройку. Такой централизованный контроль был не только эффективностью труда, но и качеством и последовательностью. Он обеспечивал идеальную синхронизацию каждого этапа процесса, что очень важно для достижения жестких прецизионных допусков ≤ ±0,05 мм. Эта техническая возможность стала ключевым решающим фактором, поскольку она напрямую привела бы к повышению качества готовой продукции и снижению количества переделок на последующих этапах.

Поиск готового решения и долгосрочного партнерства

В конечном итоге решение Siam Decor было принято благодаря нашему подходу к обслуживанию и поддержке. В прошлом они обжигались на поставщиках оборудования, которые исчезали после завершения продажи, оставляя их наедине с интеграцией и обслуживанием. Они явно искали партнера, а не просто поставщика. Наш производственный процесс, сертифицированный по стандарту ISO 9001, и наш 15-летний опыт работы в отрасли обеспечили основу доверия, но именно наша приверженность полному решению "под ключ" стала решающим фактором.

Мы не просто предложили им поставить машину. Мы разработали комплексный план проекта, включающий предпродажную консультацию, индивидуальную конфигурацию машины в соответствии с их потребностями, установку на месте, на заводе в Бангкоке, нашими сертифицированными инженерами, и обширное практическое обучение операторов и обслуживающего персонала. Это обязательство сняло риски со всего проекта. Руководитель производства позже сказал мне, что уверенность в том, что наша команда будет рядом, чтобы управлять установкой и обеспечить пиковую производительность линии перед передачей ключей, была самым важным фактором в их окончательном решении.

Эта ориентация на партнерство распространялась и на послепродажное обслуживание. Мы продемонстрировали нашу надежную программу поставки запасных частей и возможность удаленной диагностики через сетевое подключение машины, обеспечивая максимальное время безотказной работы. Такая комплексная модель поддержки дала компании Siam Decor уверенность в том, что они не просто покупают оборудование, а инвестируют в долгосрочные отношения с компанией, которая заинтересована в их успехе. Эта уверенность в сочетании с убедительной финансовой окупаемостью и превосходным компактным дизайном сделала выбор в пользу XZS очевидным и логичным.

Какие изменения были внесены в новое производственное оборудование?

Представьте себе, что вы превращаете захламленный, хаотичный заводской цех в рационализированную модель эффективности. Для компании Siam Decor появление нашего компактного трубопрокатного стана стало не просто модернизацией, а катализатором для полного операционного переосмысления, изменившего не только способ производства труб, но и методы ведения бизнеса.

Ключевые изменения включали в себя внедрение полностью автоматизированного рабочего процесса, управляемого центральным ПЛК, что значительно сократило время переналадки и снизило квалификацию персонала. Компактность станка позволила полностью изменить планировку завода, превратив его в более эффективную U-образную производственную ячейку с бережливым производством.

Внедрение нового оборудования XZS стало поворотным моментом для компании Siam Decor. Изменения были немедленными и глубокими, выходящими далеко за рамки простого процесса производства труб. Суть преобразований заключалась в переходе от ручного трудоемкого процесса к высокоавтоматизированной системе, контролируемой техником. Наши инженеры на месте тесно сотрудничали с командой, не только устанавливая оборудование, но и интегрируя его в их культуру. Центральным элементом этих изменений стал ПЛК + панель управления с сенсорным экраном. Раньше операторы физически возились с тяжелой оснасткой и вручную настраивали параметры, основываясь на опыте и догадках. Теперь они могут выбрать в меню запрограммированный рецепт для конкретного размера трубы, и машина автоматически настроит ролики и параметры сварки. Это единственное изменение сократило многочасовое испытание по переналадке до процесса, занимающего менее 30 минут. Обретенная гибкость позволила компании кардинально перестроить планирование производства, плавно переключаясь между различными вариантами мебели в соответствии с заказами на продажу в режиме реального времени, а не зацикливаясь на длинных монолитных партиях. Это был первый шаг к тому, чтобы стать по-настоящему гибким производственным предприятием.

Изменения, проведенные в компании Siam Decor, носили комплексный характер и затрагивали все аспекты производственной среды. Новое оборудование стало центральным узлом, вокруг которого была построена новая, более эффективная система. Эта система была определена автоматизацией, переосмысленным физическим рабочим процессом и новой парадигмой контроля качества на основе данных.

Принятие автоматизации и новой парадигмы трудовых ресурсов

Самым значительным изменением стало полное внедрение автоматизации. Интегрированная линия трубопрокатного стана XZS превратила сложный многоступенчатый ручной процесс в единую синхронизированную операцию. Сайт Контроллер ПЛК стал "мозгом" их производственного цеха7. Вместе с ними мы запрограммировали десятки "рецептов" - предварительно заданных параметров для каждого типа труб, представленных в каталоге продукции. Они включали в себя все: от давления роликов и частоты сварки до длины резки. Это устранило догадки и несогласованность, которые были характерны для старой системы. Оператор, который теперь выполнял скорее функции техника на линии, мог инициировать полную переналадку несколькими нажатиями на сенсорный экран.

Это привело к глубоким изменениям в их кадровой стратегии. Вместо того чтобы полагаться на "родовые знания" нескольких ветеранов-машинистов, теперь у них был стандартизированный, повторяющийся процесс, с которым мог справиться любой обученный техник. Мы провели комплексную двухнедельную программу обучения для их сотрудников. Первая неделя была посвящена эксплуатационным аспектам - использованию HMI, загрузке рулонов и рутинным проверкам качества. Вторая неделя была посвящена базовому техническому обслуживанию и устранению неисправностей. Это расширило возможности сотрудников, дав им новые, ценные навыки в области автоматизации и управления технологическими процессами. Моральный дух сотрудников заметно повысился, поскольку они перешли от физически тяжелого труда к более интеллектуальным, техническим функциям. В результате команда стала более выносливой, прошла перекрестную подготовку и полностью устранила риск "ключевого оператора", который ранее был главной уязвимостью.

Эта автоматизация также оказала непосредственное влияние на безопасность. Новая линия была полностью ограждена, в нее были встроены датчики и аварийные выключатели. Автоматизированный характер процесса означал, что операторам приходилось гораздо меньше физически взаимодействовать с движущимися частями, что резко снизило риск несчастных случаев на производстве. Улучшение безопасности и повышение квалификации персонала - это мягкие преимущества, которые, тем не менее, принесли компании огромную пользу в долгосрочной перспективе.

Реорганизация заводской планировки для бережливого потока

Уменьшение занимаемой машиной 40% площади - это не просто экономия места, это средство для полной перепланировки завода, основанной на принципах бережливого производства. Раньше планировка завода диктовалась разросшейся старой машиной, что приводило к длинному и неэффективному "I-образному" потоку. Сырье поступало в один конец завода, а готовые трубы выходили далеко в другом конце, что требовало погрузчиков для их транспортировки в центральную зону сборки. Это приводило к значительным потерям в виде транспортировки, движения и ожидания.

Благодаря освободившемуся пространству компания Siam Decor под руководством нашей команды интеграторов перестроила всю производственную зону в U-образную ячейку. Компактная линия XZS была размещена в самом центре этой ячейки. Рулоны сырья хранились у входа в "U". Они подавались в машину, а готовые, отрезанные по длине трубки автоматически выбрасывались на конвейер, который вел прямо внутрь "U", где теперь располагались станции сварки и сборки мебели. Таким образом, продукция трубопрокатного стана находилась всего в нескольких шагах от того места, где она была нужна в следующий раз.

Новая планировка дала значительный эффект. Практически отпала необходимость в транспортировке вилочных погрузчиков по территории цеха, что позволило снизить интенсивность движения и повысить безопасность. Резко сократились запасы готовых труб, поскольку теперь трубы производились точно в срок и практически сразу же потреблялись бригадой сборщиков. Связь и координация между операторами станков и сборщиками значительно улучшились, поскольку теперь они работали в непосредственной близости друг от друга. Благодаря такой ячеистой планировке весь процесс от сырой катушки до готового мебельного каркаса стал быстрее, прозрачнее и намного эффективнее.

Внедрение культуры точности и качества, основанной на данных

Новое оборудование обеспечило новый, беспрецедентный уровень точности, что в корне изменило подход Siam Decor к качеству. Старый процесс производил трубы с допуском около ±0,2 мм, что часто вызывало проблемы при сборке. Наша линия, построенная на прочной раме с ЧПУ и оснащенная высокоточным инструментом, обеспечила стабильный допуск ≤ ±0,05 мм. Это четырехкратное повышение точности сразу же дало положительный эффект.

Теперь детали мебели всегда идеально подходят друг к другу. Необходимость в ручной доработке - шлифовке, подгонке или повторной сварке деталей, которые не совпадали, - практически отпала. Это не только ускорило процесс окончательной сборки, но и значительно улучшило структурную целостность и эстетическое качество готовых изделий. Теперь компания могла уверенно рекламировать свою мебель как "точно спроектированную", открывая двери для более взыскательных покупателей, более прибыльные сегменты рынка, в том числе коммерческие и архитектурные клиенты8.

Кроме того, система ПЛК предоставила множество производственных данных. Впервые руководство компании получило доступ к информации о темпах производства, времени работы, причинах остановок и расходе материалов в режиме реального времени. Они могли отслеживать производительность линии час за часом, а не только в конце недели. Мы помогли им создать простые приборные панели для визуализации этих данных. Переход к управлению на основе данных позволил им перейти от реактивного решения проблем к проактивной оптимизации процессов. Они могли выявлять тенденции, предвидеть потребности в обслуживании и принимать обоснованные решения для постоянного повышения эффективности. Эта новая культура точности и данных стала, пожалуй, самым устойчивым изменением, обеспечившим компании сохранение конкурентоспособности на долгие годы.

Как сравнивались результаты производства до и после внедрения компактной техники?

Когда пыль оседает и новое оборудование начинает работать, по-настоящему важным становится ощутимое влияние на итоговый результат. Для компании Siam Decor цифры рассказали убедительную историю преобразований. Теоретические преимущества автоматизации и точности стали реальностью, отраженной в достоверных данных по всем ключевым показателям эффективности.

После внедрения компактного оборудования OEM-производитель увеличил ежедневный объем выпуска труб на 30%. Использование материала выросло с 78% до 98%, время переналадки сократилось с 4,5 часов до менее чем 30 минут, а необходимая операционная площадь уменьшилась на поразительные 40%. Преимущества компактного автоматизированного оборудования для производства труб

Сравнение показателей "до и после" для Siam Decor - яркая иллюстрация силы целевых технологических инвестиций. Результаты не были просто незначительными улучшениями; они представляли собой квантовый скачок в производительности и эффективности. До установки линии XZS наилучший показатель производительности в хороший день составлял около 3 200 метров качественных труб за 8-часовую смену. После установки линии среднесуточная производительность стабилизировалась на уровне более 4 200 метров - устойчивое увеличение более чем на 30%. Этого удалось достичь не просто за счет более быстрой работы машины, а благодаря совокупному эффекту резкого сокращения времени простоя и практически полного отсутствия остановок, связанных с браком. Машина работала больше часов в день, и каждый произведенный ею метр был пригодным для использования высококачественным продуктом.

Этот скачок в объеме производства был подкреплен значительным улучшением использования материалов. Скачок с 78% до постоянных 98% означал, что на каждый 100-тонный рулон нержавеющей стали приходилось 20 дополнительных тонн товарной продукции по сравнению с тем, что было раньше. В отрасли с жесткой маржой9Это единственное усовершенствование оказало прямое и значительное влияние на их рентабельность, фактически окупив машину за счет сэкономленного материала.

Количественные результаты, достигнутые компанией Siam Decor, представляют собой убедительный пример операционной трансформации.реальные примеры автоматизации в металлообработке10 Эффект ощущался во всех сферах - от объемов производства до финансовых показателей и позиционирования на рынке. Анализ этих результатов показывает взаимосвязанную природу преимуществ, получаемых от единой стратегической инвестиции в современные производственные технологии.

Количественный анализ производственных показателей

Самый прямой способ оценить успех проекта - посмотреть на достоверные данные. Команда Siam Decor тщательно отслеживала ключевые показатели эффективности (KPI) до и после внедрения нашей линии XZS. Результаты, приведенные в таблице ниже, превзошли самые оптимистичные прогнозы и подтвердили их инвестиционное решение самым очевидным образом.

| Метрика производительности | До (старое оборудование) | После (компактная линия XZS) | Улучшение в процентах |

|---|---|---|---|

| Суточная производительность (метров/смена) | 3,200 m | 4,250 m | +32.8% |

| Коэффициент использования материала | 78% | 98% | +25.6% |

| Среднее время переналадки | 4,5 часа | 0,5 часа | -88.9% |

| Допуски точности | ±0,2 мм | ≤ ±0,05 мм | +75% |

| Количество брака (связанного с качеством) | ~5% | <0,5% | -90% |

| Требуемая площадь | 150 m² | 90 m² | -40% |

Увеличение суточного объема производства на 32,8% было главным показателем, но оно стало результатом других улучшений. Сокращение времени переналадки почти на 90% открыло огромную производственную гибкость и возможности. Сокращение на 90% количества брака, связанного с качеством, благодаря улучшению на 75% допусков точности, означало, что выпуск продукции увеличился не только по объему, но и по стоимости. Они больше не производили отходов; они производили высококачественную продукцию, пригодную для продажи, практически из каждого метра сырья, подаваемого в машину. Такая синергия между скоростью, точностью и эффективностью является отличительной чертой действительно современной производственной системы.

Эффект усложнения финансовых показателей

Эти операционные улучшения напрямую привели к повышению эффективности работы. Наиболее значительное финансовое воздействие оказало резкое повышение уровня использования материалов. Поскольку необработанная нержавеющая сталь является самой крупной статьей расходов компании, увеличение выхода продукции на 20 процентов с 78% до 98% привело к прямому снижению себестоимости проданных товаров (COGS) для каждого произведенного предмета мебели. Наш аудит, проведенный после внедрения совместно с финансовой командой, показал, что этот единственный фактор способствовал увеличению валовой прибыли на 8%.

Кроме того, увеличение объема производства на 30%+, достигнутое при тех же или даже немного меньших затратах труда на метр, означало, что они получали значительно больший доход от имеющихся активов и рабочей силы. Этот операционный рычаг позволил им более эффективно, чем у конкурентов, компенсировать колебания цен на сырье. Кроме того, теперь они могли устанавливать более конкурентоспособные цены на свою продукцию при заключении крупных контрактов, получая при этом более высокую маржу при выполнении нестандартных, краткосрочных заказов, за которые они могли браться благодаря своей новой гибкости. Окупаемость инвестиций, которая, по первоначальным прогнозам, должна была составить 22 месяца, была достигнута всего за 18 месяцев, что свидетельствует о растущей финансовой выгоде от инвестиций.

Сокращение площади также имело финансовый эффект. Хотя они не стали сдавать в аренду освободившиеся 60 квадратных метров, их стоимость была реализована благодаря тому, что они избежали будущих затрат на расширение фабрики. Они смогли запустить новую линию офисной мебели в существующем помещении, сэкономив сотни тысяч долларов на потенциальных расходах на строительство или аренду. Эта концепция "избежания затрат" стала ключевой частью общего финансового успеха проекта.

Укрепление позиций на рынке и масштабируемость

Результаты вышли за рамки внутренних показателей и стали определять позицию Siam Decor на рынке. Неизменное, высокоточное качество их трубок стало ключевым моментом продаж. Теперь сотрудники отдела продаж могли с уверенностью предоставлять образцы требовательным архитектурным бюро и элитным розничным брендам, зная, что качество продукции будет полностью соответствовать образцу. Это открыло новые, более прибыльные каналы сбыта, которые раньше были им недоступны. Репутация бренда превратилась из производителя среднего уровня в поставщика высококачественных, точно спроектированных мебельных компонентов.

Резкое увеличение мощностей и гибкости также означало, что они могли сказать "да" большему числу клиентов. Они смогли заключать более крупные контракты и предлагать более короткие сроки выполнения заказов, чем их конкуренты, которые все еще боролись со старыми, менее гибкими технологиями. Эта новая гибкость сделала их более привлекательным партнером для крупных розничных компаний, которые ценили надежность цепочки поставок.

Самое главное - новая система была масштабируемой. Если спрос продолжал расти, автоматизированный, управляемый данными характер процесса позволял добавить вторую или третью смену без линейного увеличения накладных расходов или сложности управления. Процесс больше не зависел от квалификации нескольких человек, а был заложен в саму технологию. Это дало им четкий, масштабируемый путь для будущего роста, обеспечив их конкурентоспособность в обозримом будущем. Результаты не были просто одноразовым толчком, они стали основой более устойчивого и прибыльного бизнеса.

Какие ключевые уроки могут извлечь другие производители из этого примера?

Что, если история Siam Decor - не исключение, а дорожная карта, доступная и вам? Их успех был рожден не удачей, а стратегическим подходом к модернизации. Уроки их пути - это универсальные принципы, которыми может руководствоваться любой производитель, стремящийся преодолеть текущее производственное плато.

Ключевой урок - рассматривать инвестиции в технологии как стратегический шаг в бизнесе с измеримой окупаемостью, а не просто как затраты. Кроме того, приоритет компактных, интегрированных решений может раскрыть скрытую ценность заводских площадей, а выбор партнера, обеспечивающего поддержку "под ключ", снижает риск всего процесса внедрения.

Трансформация тайского производителя мебели представляет собой богатый гобелен поучительных моментов для любого руководителя производства. Возможно, самый важный урок заключается в том, что необходимо переключить свое мышление с краткосрочного сокращения затрат на долгосрочное создание стоимости. Компания Siam Decor могла бы выбрать более дешевую, частичную модернизацию, но она осознала, что настоящая трансформация требует целостного решения. Они поняли, что их устаревшее оборудование - это не просто часть оборудования, а первопричина системной неэффективности. Решив инвестировать в интегрированную автоматизированную линию от такого партнера, как XZS, они не просто купили машину, а приобрели новые операционные возможности. Этот пример служит убедительным напоминанием о том, что в условиях современной конкуренции наиболее значительные успехи достигаются за счет стратегических, тщательно проработанных инвестиций в основные производственные технологии, которые решают одновременно несколько задач - повышают скорость, качество и эффективность одним решительным шагом. Это урок дальновидности, позволяющий решать не только сегодняшние, но и завтрашние проблемы.

Путь компании Siam Decor от неэффективного оператора до бережливого и гибкого предприятия основан на нескольких основополагающих принципах. Эти уроки не являются специфическими для мебельной промышленности или тайского рынка; это универсальные истины для современного производства. Усвоив эти уроки, другие бизнес-лидеры смогут проложить свой собственный курс к подобным преобразующим результатам.

Урок первый: рассматривайте модернизацию как высокодоходную инвестицию

Самый главный урок заключается в том, чтобы по-новому взглянуть на модернизацию капитального оборудования. Слишком часто ее рассматривают через узкую призму "расходов" в отчете о прибылях и убытках. Однако руководство Siam Decor отнеслось к модернизации как к стратегической инвестиции, имеющей количественную отдачу, подобно тому, как оценивают новую маркетинговую кампанию или расширение рынка. Они тщательно просчитали окупаемость инвестиций, учитывая не только первоначальные затраты, но и долгосрочные выгоды от увеличения объема производства, значительного сокращения отходов материалов и снижения эксплуатационных расходов. Прогнозируемый 22-месячный период окупаемости обеспечил четкое, основанное на данных обоснование, которое нашло отклик у заинтересованных финансовых сторон.

Другие производители должны использовать аналогичный подход, основанный на строгой оценке рентабельности инвестиций. Это подразумевает не только цену наклейки, но и анализ общей стоимости владения (TCO). Задайте важные вопросы: Сколько эта машина сэкономит мне впустую потраченного материала за пять лет? Сколько дополнительных доходов можно получить благодаря увеличению производительности и сокращению времени простоя? Какова ценность возможности выхода на новые, более прибыльные рынки благодаря улучшенному качеству и точности? Когда вы количественно оцениваете эти преимущества, первоначальные затраты на передовое оборудование, такое как наши линии XZS, оказываются в правильном контексте: это цена за вход на более высокий уровень рентабельности и конкурентоспособности. Стоимость не Инвестиции, измеряемые в потерянных заказах, потраченных впустую материалах и отставании от конкурентов, зачастую намного больше.

Такое инвестиционное мышление применимо и к вашей рабочей силе. Компания Siam Decor не просто установила станок, она вложила средства в повышение квалификации своей команды. Обучив своих операторов техникам по автоматизации, они повысили ценность сотрудников, их моральный дух и удержание. Инвестиции в человеческий капитал - важнейшая, но часто упускаемая из виду часть окупаемости инвестиций в модернизацию. Квалифицированная, наделенная полномочиями команда может добиться от технологии большей эффективности, чем деморализованная, необученная команда.

Урок второй: Признайте площадь помещения стратегическим активом

В современном производстве, особенно в городах и регионах с высоким уровнем затрат, производственная площадь - это не просто полезная вещь, это ценный стратегический актив. История компании Siam Decor - прекрасный пример того, как компактное оборудование может раскрыть скрытый потенциал существующего предприятия. Сокращение занимаемой площади с помощью 40% было не просто "приятной мелочью" - это была основная часть бизнес-проекта. Это позволило им избежать огромных капитальных затрат на строительство пристройки или аренду нового помещения для запуска следующей линейки продукции.

Этот урок призывает производителей провести пространственный анализ стоимости своих операций. Посмотрите на свой заводской цех. Сколько места занимают негабаритные, неэффективные машины? Сколько места отведено под хранение избыточных запасов WIP, которые существуют только из-за медленной переналадки? Что вы могли бы сделать с этим пространством, если бы оно освободилось? Добавить новую производственную линию? Улучшить логистические потоки? Создать специальную зону для исследований и разработок или создания прототипов? Преимущества компактной, интегрированной конструкции оборудования, подобной нашей, выходят далеко за рамки самой машины; они позволяют кардинально переосмыслить весь ваш рабочий процесс для повышения эффективности и будущего роста.

Этот принцип лежит в основе бережливого производства. Выбирая технику, поддерживающую ячеистую, U-образную планировку, вы сокращаете семь видов отходов бережливого производства (транспортировка, запасы, движение, ожидание, перепроизводство, переработка и дефекты). Таким образом, выбор оборудования является основным фактором успешной трансформации бережливого производства. Любой производитель, стремящийся стать более бережливым и маневренным, должен начать с оценки того, является ли его текущее оборудование помощником или препятствием на пути к достижению этой цели.

Урок третий: Непревзойденная ценность настоящего партнера "под ключ

Последний ключевой урок касается характера отношений с поставщиками. Успех компании Siam Decor был достигнут не в вакууме. Он стал результатом тесного партнерства. Они сознательно выбрали поставщика, который предложил комплексное решение "под ключ", а не просто станок в ящике. Решение сотрудничать с нами, компанией XZS, сыграло решающую роль в снижении рисков всего проекта и обеспечении плавного и быстрого выхода на полную производительность.

Для других производителей это означает, что процесс проверки должен выходить за рамки технических спецификаций. Оцените способность и готовность поставщика оказывать вам поддержку на протяжении всего жизненного цикла оборудования. Задайте вопросы об их технологическом процессе: Обеспечиваете ли вы установку и калибровку на месте? Как выглядит ваша программа обучения операторов? Какова структура послепродажной поддержки? Можете ли вы обеспечить удаленную диагностику? Есть ли у вас подтвержденный послужной список, такой как наш сертификат ISO 9001 и более чем 15-летний опыт работы по всему миру, который подтверждает ваши заявления?

Покупка сложного промышленного оборудования - это не простая сделка. Это начало долгосрочных отношений. Настоящий партнер обладает отраслевым опытом, знаниями в области применения и стремится обеспечить достижение результатов, в которые вы инвестируете. Невозможно переоценить значение того, что опытная команда инженеров управляет установкой, устраняет первые ошибки и должным образом обучает ваш персонал. Это разница между стрессовым и длительным периодом наращивания мощности и плавным переходом, когда вы практически сразу начинаете видеть отдачу от своих инвестиций. Как выяснила компания Siam Decor, выбор правильного партнера так же важен, как и выбор правильного оборудования.

Заключение

Этот пример из практики тайского производителя комплектующих показывает четкий путь к росту. Заменив устаревшее оборудование на компактное автоматизированное решение XZS, они решительно преодолели узкие места в производстве. Увеличение выпуска 30% и повышение гибкости рынка подтверждают преобразующую силу стратегических инвестиций в технологии.

-

Узнайте о стратегиях повышения производительности за счет планирования планировки и повышения квалификации персонала. ↩

-

Понять экономическое влияние площади и планировки завода на рентабельность производства. ↩

-

Смотрите данные и пояснения об энергосберегающих преимуществах современных сварочных систем. ↩

-

Узнайте, как автоматизация и цифровые средства управления позволяют сократить количество ошибок и повысить эффективность работы персонала. ↩

-

Узнайте, как цифровые исследования помогают сравнивать поставщиков, повышать доверие к ним и снижать риски при промышленных закупках ↩

-

Откройте для себя общие переменные TCO/ROI, чтобы определить высокоценные и экономически эффективные инвестиции в оборудование ↩

-

Узнайте о роли ПЛК в интеграции и автоматизации заводских производственных линий ↩

-

Изучите потребности и преимущества ориентации на коммерческих и архитектурных клиентов с помощью прецизионных изделий ↩

-

Узнайте о финансовой значимости повышения выхода материала в производственных отраслях, чувствительных к затратам ↩

-

Ознакомьтесь с аналогичными примерами, чтобы увидеть измеримые результаты автоматизации в производстве труб ↩